超声波铜箔焊接精密制造

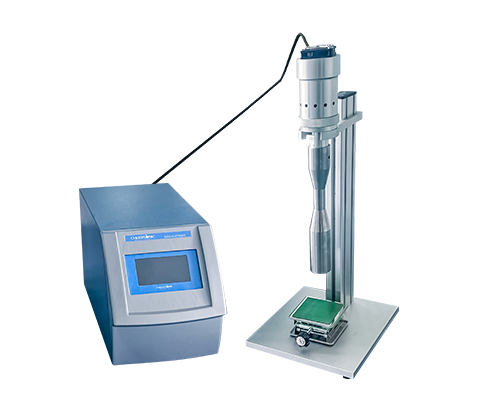

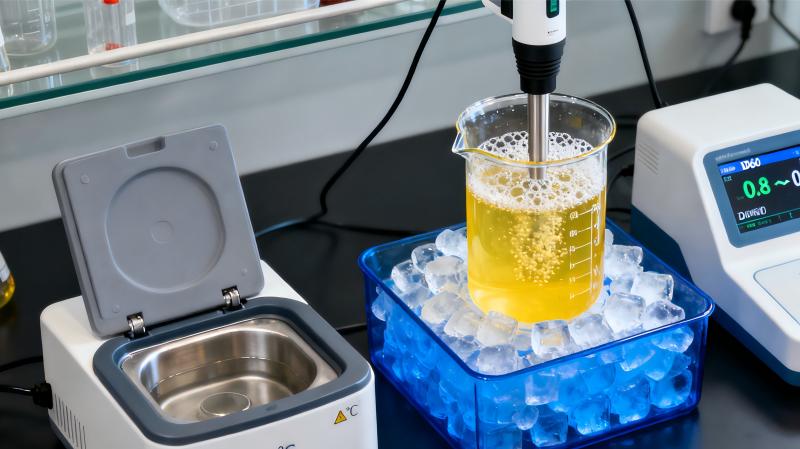

超声波铜箔焊接精密制造 铜箔以其优异的导电性与延展性,成为电子、新能源等领域的关键材料,而焊接技术则是解锁其应用价值的核心环节。从微型电路板到大型电力设备,铜箔焊接的精度与可靠性直接决定产品性能,在精密制造中占据不可替代的地位。 铜箔焊接曾长期面临技术挑战。铜的高导热性易导致热量快速流失,使熔合困难;高反射率则让传统热源难以聚焦能量,常出现飞溅、孔洞等缺陷。早期的锡焊、钎焊等方法虽能实现连接,但存在接头强度不足、热变形大等问题,难以满足高端制造需求。随着技术迭代,激光焊接与超声波焊接等新型工艺逐渐成为主流。 激光焊接凭借能量集中的优势实现了铜箔焊接的突破。针对不同场景,环形光斑焊接可满足大结构件的深熔需求,通过双光束组合稳定熔池、减少飞溅;单模摆动焊接则适用于薄铜箔精密连接,借助均匀能量分布避免烧穿。绿激光与纳秒激光技术进一步拓展了应用边界,前者能降低热输入减少变形,后者可实现精密元器件的微焊接,有效抑制金属化合物生成。 超声波焊接在薄铜箔多层连接中展现独特价值。其通过高频振动破坏氧化层,形成低电阻接头,尤其适配电池集电器与母线的连接场景,兼顾连接强度与生产效率。而传统的热压焊、氩弧焊等方法,仍在对精度要求较低的领域发挥作用,形成多元技术体系。 规范的工艺控制是焊接质量的保障。焊接前需用丙酮清洗铜箔表面,确保对接间隙不超过 0.05mm;焊接中通过工装固定、分段施焊等技巧抑制变形;焊后则借助 3DX 射线扫描检测内部缺陷,通过热循环测试验证接头可靠性。从预处理到质量检测的全流程管控,构建起铜箔焊接的品质防线。 如今,铜箔焊接技术已深度融入产业升级进程在电子领域实现 [...]