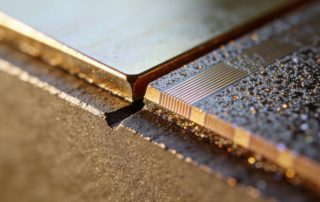

陶瓷溅射靶材与铜铝背板焊接

陶瓷溅射靶材与铜铝背板焊接 在新能源、半导体、电子制造等高端工业领域,超声波焊接系统、陶瓷溅射靶材与铜铝键合板凭借各自独特的技术优势,形成了关键的材料加工与连接体系。三者在工艺上相互支撑,在应用中协同增效,共同推动了精密制造技术的升级与发展。 超声波焊接系统作为一种高效的固相连接技术,通过高频机械振动实现材料间的原子级结合,无需额外焊料即可完成异种材料的精准连接。其核心参数包括15kHz-70kHz的频率范围、10μm-50μm的振幅调节区间,以及可精准控制的焊接压力与时间,能根据材料特性适配不同工况。在金属焊接场景中,采用“冷焊”工艺避免了高温对材料性能的破坏,尤其适用于锂电池极耳、精密电子元件等脆弱部件的连接。该系统通过机械振动破除材料表面氧化层,增强界面润湿性,配合活性焊料可实现陶瓷与金属的可靠连接,为陶瓷溅射靶材与铜铝背板的结合提供了关键技术支撑。 陶瓷溅射靶材是物理气相沉积(PVD)工艺的核心材料,通过高纯度陶瓷粉末经热压或热等静压烧结制成,具有高致密性、优异化学稳定性和精准的成分均匀性。常见类型包括氧化铝、碳化硼、二氧化硅等,其中氧化铝靶材凭借高硬度与光学特性广泛应用于半导体封装和光学镀膜,碳化硼靶材则因极高的耐磨性和中子吸收能力用于核工业防护涂层。靶材纯度通常要求≥99.5%,致密度不低于98%理论密度,以减少溅射过程中的颗粒喷溅和开裂。为实现高效溅射,陶瓷靶材需与铜或铝背板牢固结合,其连接质量直接影响溅射效率和薄膜性能。 铜铝键合板通过冶金复合技术实现铜与铝的一体化成型,兼具铜的优异导电性、导热性与铝的轻量化、低成本优势。主流的半熔态轧制复合技术可在高温高压无氧环境下形成100%冶金结合,界面层厚度控制在2μm以下,剥离强度超过15N/mm,且无界面氧化物残留,显著优于传统固固复合和摩擦焊接工艺。其厚度可在0.1mm-2.0mm范围内调节,适配不同场景需求,在锂电池领域可用于负极柱转换和极耳连接,通过降低界面电阻实现电池包降温,提升循环可靠性。 三者在工业应用中存在紧密的工艺协同关系。陶瓷溅射靶材与铜铝背板的连接常采用超声波焊接技术,通过活性焊料与高频振动的协同作用,在陶瓷表面形成钛基反应层,改善润湿性并提升接头剪切强度,最高可达35MPa。在锂电池制造流程中,陶瓷溅射靶材用于沉积电极防护薄膜,铜铝键合板实现电极与外部电路的连接,超声波焊接系统则保障各部件连接的精准性与可靠性,三者共同支撑电池能量密度与使用寿命的提升。此外,在半导体封装领域,铜铝键合板的低电阻特性与陶瓷溅射靶材制备的绝缘薄膜相得益彰,超声波焊接的高精度优势则满足了微型元件的组装要求。 未来,随着高端制造对精度和能效要求的提升,三者将向更精细化方向发展。超声波焊接系统将强化智能参数调控能力,陶瓷溅射靶材将追求亚微米级粉末制备与3D结构适配性,铜铝键合板则聚焦超薄规格与复杂形状定制,持续为新能源、半导体等战略新兴产业提供核心材料与工艺支撑。 联系电话:18918712959