超声喷雾热解造粒

超声波喷雾热解造粒 是以超声波雾化将前驱体溶液转化为均匀微液滴,经载气送入高温热解区完成溶剂蒸发 – 溶质反应 – 颗粒成型,最终通过高效收集获得高球形度、粒径可控、成分均匀超细粉体的连续化先进粉体制备技术,在新能源、电子、催化、生物医疗等领域有广泛应用。

核心优势

- 颗粒特性优异:高球形度(>90%)、粒径分布窄(CV<20%)、成分均匀(多组分共沉淀)、微观结构可控(实心 / 空心 / 多孔 / 核壳)

- 工艺先进性:一步法连续制备,无需后续研磨,避免污染与晶体结构破坏;设备简单,易放大(实验室至工业生产线)

- 材料普适性:可制备金属、氧化物、复合氧化物、硫化物、碳材料、纳米复合材料等多种粉体

- 绿色环保:溶剂可回收,无废水 / 废渣排放,能耗相对较低

完整工艺流程

| 工艺阶段 | 核心操作 | 关键参数 | 设备选型 |

|---|---|---|---|

| 前驱体制备 | 原料溶解 / 分散,配比精确控制 | 浓度 (0.01-2.5M)、pH 值、粘度、均匀性 | 磁力搅拌器、超声分散仪、精密天平 |

| 超声波雾化 | 溶液转化为均匀微液滴(1-10μm,可调) | 频率、功率、供液速率、载气流量 | 超声波雾化器 / 喷嘴、供液系统、载气控制单元 |

| 高温热解 | 液滴在炉内完成蒸发 – 反应 – 烧结 | 温度 (300-1200℃,分段控温)、停留时间、气氛 | 管式炉(实验室)、流化床(工业) |

| 颗粒收集 | 捕获热解后粉体,分离载气 | 收集效率、分级精度 | 旋风分离器 + 袋式过滤器、静电除尘器 |

| 后处理 | 冷却、筛分、表面改性 | 冷却速率、筛分目数、改性剂用量 | 冷却装置、振动筛、表面处理设备 |

关键工艺参数与调控策略

雾化参数:

- 频率↑→液滴粒径↓、分布更窄;功率需匹配供液速率

- 供液速率过高易导致液滴合并,过低则产量不足

- 载气流量影响停留时间与液滴分布,通常与雾化速率匹配

热解参数(最关键):

- 温度:低温(300-600℃)适合有机物分解;中温(600-900℃)适合氧化物合成;高温(900-1200℃)适合陶瓷粉体烧结

- 停留时间:与温度协同控制,过短反应不完全,过长易团聚 / 过度烧结

- 气氛:空气(氧化)、N₂/Ar(惰性)、H₂(还原)、NH₃(氮化)

前驱体参数:

- 浓度↑→颗粒粒径↑;浓度过低易形成空心 / 多孔结构

- 粘度↑→雾化难度↑,需提高功率或降低频率

- pH 值影响前驱体溶解度与反应路径

典型应用领域

- 新能源材料:锂离子电池正极材料(三元、磷酸铁锂)、负极材料(硅碳复合材料)、固体电解质粉体、燃料电池催化剂

- 电子与陶瓷材料:MLCC 用钛酸钡 / 钛酸锶粉体、半导体封装材料、生物陶瓷(羟基磷灰石)、固体氧化物燃料电池(SOFC)电极材料

- 催化与环保材料:汽车尾气催化剂载体、光催化材料(TiO₂、ZnO)、水处理催化剂、吸附材料

- 生物医疗领域:药物载体(多孔微球)、生物传感器、组织工程支架材料

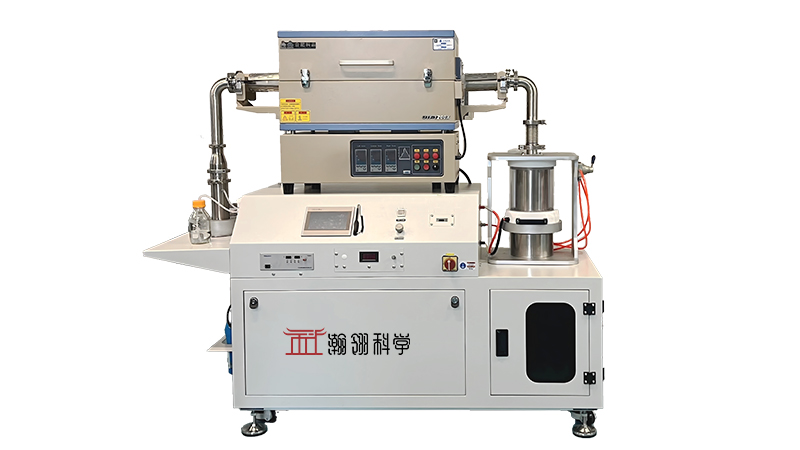

核心设备组成

- 前驱体系统:配料罐、搅拌器、精密供液泵

- 超声波雾化系统:高频超声波发生器、雾化器 / 喷嘴、载气控制系统

- 高温热解系统:管式炉 / 流化床、温度 / 气氛控制系统、保温装置

- 颗粒收集系统:旋风分离器、袋式过滤器、静电除尘器、粉体储存装置

想了解更多信息?

请咨询我们的专家。