超声波焊锡PCB 电路板焊盘

超声波焊锡PCB 电路板焊盘 – 超声焊锡电路板 – 上海瀚翎

在电子制造领域,PCB 电路板是各类电子设备的 “骨架”,而焊盘作为 PCB 板与电子元器件连接的关键节点,其焊接质量直接决定了设备的稳定性与使用寿命。长期以来,传统焊锡方式在 PCB 焊盘生产中面临诸多瓶颈,而超声波焊锡机的出现,为这一环节带来了革命性突破。

传统焊锡工艺多依赖波峰焊或手工焊。波峰焊虽能实现批量作业,但对细间距焊盘的适配性差,易出现锡量不均、桥连等问题,后续需大量人工返修;手工焊则受操作人员技术水平影响大,不仅效率低下,还难以保证焊点一致性,尤其在微型化 PCB 焊盘生产中,合格率始终难以提升。此外,传统工艺往往需要大量助焊剂去除焊盘表面氧化层,不仅增加生产成本,还会产生挥发性有害物质,不符合绿色制造趋势。

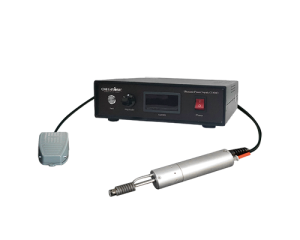

超声波焊锡机的核心优势,源于其独特的工作原理。它无需依赖外部高温加热,而是通过高频超声波振动(通常频率在 20kHz-60kHz),使焊头与焊料、焊盘接触面产生摩擦热。这种局部热量能快速熔化焊料,同时超声波振动还能打破焊盘表面的氧化层,让焊料与焊盘金属直接接触,形成牢固的金属键合。整个过程无需过多助焊剂,既减少了污染物排放,又避免了高温对 PCB 板基材的损伤,尤其适合热敏性元器件附近的焊盘焊接。

在 PCB 焊盘实际生产流程中,超声波焊锡机的操作流程兼具精准性与高效性。首先,根据焊盘尺寸、材质(铜基、镍基)及焊料类型,预设振动频率、焊接压力与焊接时间等参数;随后,自动化机械臂将 PCB 板精准定位,焊头下降至焊盘上方,同步供给定量焊料;启动超声波振动后,焊料在摩擦热作用下迅速熔化并浸润焊盘,完成焊接后焊头快速撤离,整个过程仅需数秒;最后,通过视觉检测系统对焊点外观、饱满度进行实时检查,确保每一个焊盘焊点都符合质量标准。这种自动化流程不仅将焊接效率提升 3-5 倍,还能将焊点合格率稳定在 99.5% 以上。

相较于传统工艺,超声波焊锡机在 PCB 焊盘生产中的优势尤为突出。其一,环保性更强,减少助焊剂使用量达 80% 以上,降低了废气废水处理成本;其二,焊接质量更稳定,超声波振动形成的焊点无虚焊、冷焊问题,抗拉强度比传统焊点提升 20%-30%;其三,适配性更广,无论是 0.1mm 的超细间距焊盘,还是柔性 PCB 板的异形焊盘,都能精准适配,满足当前电子设备微型化、轻薄化的发展需求。

随着 5G、物联网等技术的推进,PCB 电路板朝着高密度、细间距、多层化方向发展,对焊盘焊接精度的要求进一步提高。未来,超声波焊锡机将向智能化、集成化方向升级 —— 通过搭载 AI 视觉识别系统,可实现焊盘位置自动校准与参数自适应调整;同时,与 PCB 生产线的自动化流水线深度融合,形成 “上料 – 焊接 – 检测 – 下料” 的全流程无人化作业。

联系电话:18918712959