电子元件超声波焊接

电子元件超声波焊接 – 锡铟焊锡 – 封装中焊接 – 上海瀚翎

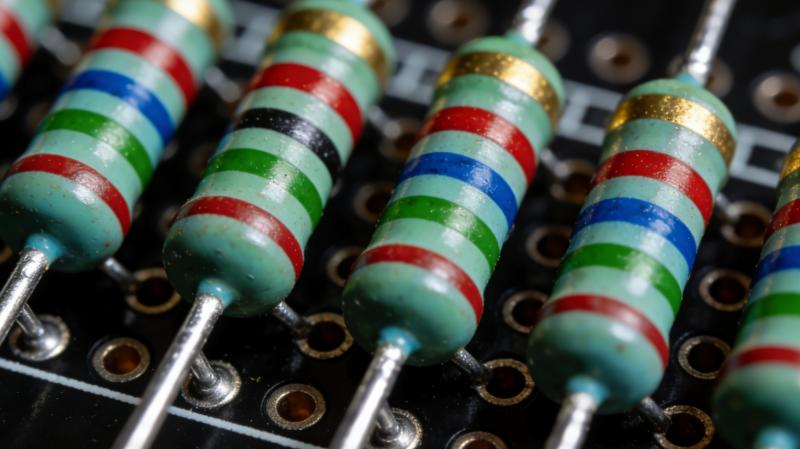

在电子制造行业的技术迭代进程中,焊接工艺作为保障元件连接稳定性与产品可靠性的核心环节,其升级优化始终备受关注。传统助焊剂焊接工艺虽在行业内应用已久,但在环保要求日益严苛、产品储存周期不断延长、无铅化趋势愈发明确的当下,逐渐暴露出诸多短板。在此背景下,电子元件的超声波焊接技术凭借独特的技术特性,成为助焊剂焊接的理想替代品,为电子制造行业的绿色化、高品质化发展提供了全新路径。

超声波焊接技术最显著的优势在于对环境的友好性。传统助焊剂焊接过程中,助焊剂的挥发会产生大量有害气体和残留物,这些物质不仅会对操作工人的身体健康造成威胁,还会对大气、土壤和水资源造成污染,后续的残留物清理环节也会增加生产能耗与环保处理成本。而超声波焊接无需依赖助焊剂,其核心原理是通过高频超声波振动产生的机械能量,使焊接界面处的金属产生塑性变形与摩擦生热,实现原子间的扩散结合,整个过程无有害气体排放,也不会产生难以清理的化学残留物,从源头减少了焊接工艺对环境的负面影响,完美契合当下全球制造业绿色低碳的发展理念。

在提升长期储存后安装元件的焊接连接质量方面,超声波焊接同样展现出不可替代的优势。电子元件在长期储存过程中,其引脚或焊接界面易受到环境中氧气、湿气等因素的影响,形成氧化层或锈蚀层。传统助焊剂焊接时,助焊剂虽能部分去除氧化层,但对于长期储存形成的顽固氧化层清理效果有限,容易导致焊接接头出现虚焊、假焊等问题,进而影响产品的使用寿命与运行稳定性。而超声波焊接过程中,高频振动产生的机械力能够有效破碎焊接界面的氧化层,使新鲜的金属表面充分接触,同时摩擦生热形成的焊接接头结构致密,结合强度更高。即使是经过长期储存的电子元件,采用超声波焊接也能保证稳定的焊接质量,显著降低因焊接缺陷导致的产品故障风险,为电子设备的长期可靠运行提供坚实保障。

允许使用无铅焊料则是超声波焊接顺应行业无铅化趋势的关键优势。随着全球环保法规对铅含量的限制愈发严格,电子产品的无铅化已成为必然趋势。但无铅焊料相较于传统含铅焊料,存在熔点偏高、润湿性较差等问题,传统助焊剂焊接难以保证无铅焊料的焊接质量。而超声波焊接的机械振动与摩擦生热特性,能够有效改善无铅焊料的润湿性,降低其焊接温度需求,即使使用无铅焊料也能实现高质量的焊接连接。这一优势不仅帮助企业满足了无铅化生产的法规要求,还进一步提升了产品的环保属性,增强了产品在全球市场的竞争力。

为进一步挖掘超声波焊接技术的应用潜力,推动其在电子制造行业的更广泛应用,相关研究工作聚焦于核心技术环节持续深化。其中,超声波焊接焊料熔体活化方法的研究至关重要。焊料熔体的活化程度直接影响焊接接头的形成质量,通过研究超声波参数(如频率、功率、作用时间)对焊料熔体流动性、界面反应活性的影响规律,优化活化工艺参数,能够进一步提升焊接效率与接头强度,为不同类型电子元件的焊接需求提供定制化解决方案。

超声波焊接中的无铅焊料研究则围绕焊料配方优化与性能提升展开。科研人员通过调整无铅焊料的成分比例,添加微量合金元素,结合超声波焊接的技术特性,研发出兼具低熔点、高润湿性、高力学性能的无铅焊料体系。同时,针对不同应用场景(如高温环境、精密电子设备)的需求,开展无铅焊料与超声波焊接工艺的适配性研究,确保焊接产品在复杂工况下的可靠性。

玻璃陶瓷电容器金属化工艺的研究,是超声波焊接技术在特定元件应用中的重点突破方向。玻璃陶瓷电容器具有高频、低损耗、耐高温等优异性能,广泛应用于精密电子设备中,但其金属化层与电极的连接难度较大。通过研究超声波焊接对玻璃陶瓷电容器金属化层的影响,优化金属化层的材料选择、制备工艺以及焊接参数,能够有效提升金属化层与电极的连接强度,减少接触电阻,充分发挥玻璃陶瓷电容器的性能优势,推动精密电子设备的性能升级。

综上所述,电子元件超声波焊接技术以其环保、高品质、适配无铅焊料的核心优势,彻底改变了传统助焊剂焊接的诸多弊端。而围绕焊料熔体活化方法、无铅焊料、玻璃陶瓷电容器金属化工艺的深入研究,不仅进一步完善了超声波焊接的技术体系,更拓宽了其应用边界。未来,随着研究的持续推进与技术的不断成熟,超声波焊接技术必将在电子制造行业迎来更广泛的应用,为行业的绿色化、高品质化发展注入更强动力。

联系电话:18918712959