超声分散技术赋能直接甲醇燃料电池催化剂性能提升

直接甲醇燃料电池(DMFC)因甲醇来源广泛、能量密度高,在便携式电源领域极具应用潜力,而催化剂作为其核心组件,直接决定电池的活性、稳定性与成本。传统制备方法中,铂(Pt)基等催化剂易出现颗粒团聚、分散不均问题,导致活性位点暴露不足、抗中毒能力弱。超声分散技术凭借其独特的物理作用机制,为解决这一难题提供了高效解决方案,成为催化剂制备领域的关键支撑技术。

超声分散的核心优势源于超声波引发的液体空化效应。在高频声波作用下,液体中形成微小气泡并周期性破裂,产生瞬时高压冲击波与微射流,可有效打散催化剂颗粒的团聚体,将微米级聚集体解离为纳米级分散单元。同时,超声波的机械振动与局部热效应,能促进催化剂活性组分与载体间的界面结合,避免活性颗粒在后续处理中二次团聚。这种作用机制无需添加化学分散剂,既简化工艺又避免了杂质对催化性能的干扰。

该技术对催化剂性能的提升体现在多维度。在催化活性方面,超声分散使Pt基催化剂在碳载体表面实现原子级均匀分布,显著增大比表面积与活性位点暴露量。研究表明,经超声处理的黑磷纳米点修饰Pt/C催化剂,在酸性介质中氧还原反应(ORR)起始电位与商用Pt/C相当,但面积比活性提升更为显著。在抗中毒性能上,超声辅助制备的催化剂通过优化电子结构,减弱羟基在Pt表面的吸附强度,抑制含碳中间体对活性位点的毒化,即便在1M甲醇溶液中仍能保持稳定活性。

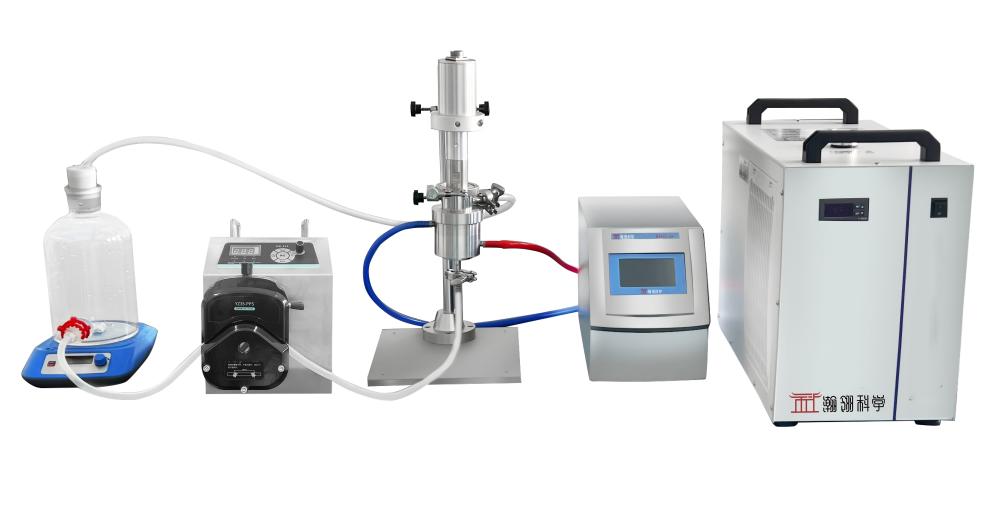

超声分散工艺的参数调控直接影响催化效果。实验证实,30-50℃的超声温度、0.5-2小时的处理时间,配合适宜功率输出,可实现Pt基催化剂的最佳分散状态。在高金属负载量催化剂制备中,通过分阶段超声分散催化剂与离聚物,并在静电喷涂过程中持续超声,能有效避免浆料团聚堵塞喷头,构建均匀催化层,使金属负载量达到2-5mg/cm²的同时保持良好分散性。此外,超声分散与有机酸辅助结合,可进一步强化Pt与Al₂O₃、TiO₂等载体的相互作用,提升催化剂热稳定性。

超声分散技术还为催化剂结构设计提供了灵活性。在单原子合金催化剂制备中,超声辅助湿化学法可实现Au单原子在PdBi金属间化合物表面的均匀锚定,所得PdAu₁单原子合金在碱性电解液中,0.9V电位下质量活性达5.37A/mgPd+Au,是商用Pt/C的35.8倍。这种原子级分散效果,正是超声空化效应精准调控颗粒尺寸与分布的直接体现。

当前,超声分散技术在DMFC催化剂领域的应用仍需突破规模化瓶颈。实验室层面,高频超声破碎机虽能实现高效分散,但扩大生产时易出现能量分布不均问题。未来通过耦合超声阵列技术与连续流反应体系,可实现分散过程的精准控制与放大。同时,结合第一性原理计算优化超声参数,针对不同载体与活性组分定制分散方案,将推动催化剂性能向更高活性、更长寿命、更低成本方向发展。

超声分散技术以其绿色高效、调控精准的特点,已成为提升DMFC催化剂性能的核心手段。随着工艺优化与设备升级,该技术将进一步推动直接甲醇燃料电池从实验室研究走向商业化应用,为低碳能源体系构建提供重要支撑。

联系电话:18918712959