超声分散赋能高固含量陶瓷浆料

超声分散赋能高固含量陶瓷浆料 – 超声分散浆料 – 上海瀚翎

在陶瓷成型制造领域,流延、注射、3D打印等主流工艺对陶瓷浆料的性能提出了严苛要求,其中高固相含量(>50%)是实现高效生产、提升产品品质的核心前提。高固含量陶瓷浆料能够有效减少干燥及烧结过程中的收缩变形,降低成品开裂、孔隙率过高的风险,同时大幅缩短成型周期、提高生产效率,适配精密陶瓷部件的规模化制造需求,已成为陶瓷成型工艺升级的关键方向。

然而,高固含量陶瓷浆料的制备长期面临技术瓶颈。随着固相含量的提升,陶瓷颗粒浓度显著增加,颗粒间易因范德华力作用发生团聚,形成致密的网络结构,导致浆料粘度急剧升高、流动性变差。这一问题不仅会造成浆料分散不均,影响流延成型的薄膜平整度、注射成型的充模完整性,还会导致3D打印过程中喷头堵塞、层间结合不紧密,最终降低部件尺寸精度,制约高固含量浆料在各成型工艺中的推广应用。

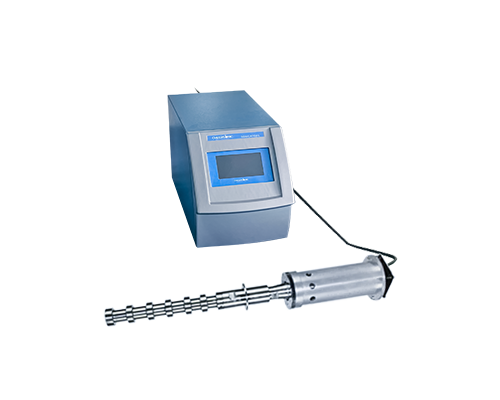

超声分散技术的出现,为突破这一瓶颈提供了高效解决方案,实现了高固含量陶瓷浆料性能的跨越式提升。其核心原理是利用高频振动产生的剪切力,穿透高粘度浆料内部,有效打破陶瓷颗粒间的团聚结构,重塑颗粒间的分散网络,使团聚的颗粒均匀分散在介质中,从根本上改善浆料的流变性能。

相较于传统分散方式,超声分散具有穿透性强、分散均匀、无二次团聚等优势,能在保证高固相含量的同时,显著降低浆料粘度。实践数据表明,对于固含量60%的Al₂O₃陶瓷浆料,经超声分散处理后,粘度可从>10,000 cP降至<4,000 cP,流动性得到质的改善,完全适配流延、注射、3D打印等成型工艺的作业要求。

超声分散带来的性能提升,还能进一步优化陶瓷部件的成型质量。均匀分散的颗粒使浆料流变稳定性显著增强,在成型过程中不易发生分层、沉淀,确保坯体结构均匀;对于3D打印工艺而言,分散均匀的浆料可增强打印层间结合力,减少层间剥离缺陷,同时将部件尺寸精度控制在偏差<±0.1mm范围内,满足精密陶瓷部件的尺寸要求。

超声分散技术与高固含量陶瓷浆料的结合,不仅解决了传统制备工艺中的核心痛点,还推动了陶瓷成型工艺的智能化、高效化升级。未来,随着超声分散技术的不断优化,将进一步提升高固含量浆料的分散效果和稳定性,拓展其在航空航天、电子信息、生物医药等高端领域的应用,为陶瓷制造行业的高质量发展注入新动力。

联系电话:18918712959