超声分散掺杂碳催化剂

超声分散掺杂碳催化剂 – 解决颗粒团聚问题 – 瀚翎科学仪器

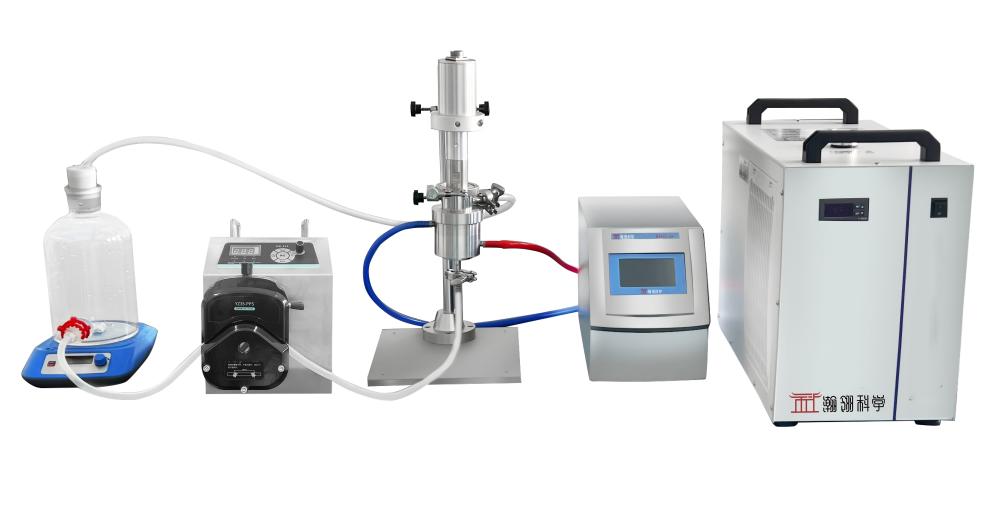

在能源催化与环境治理领域,掺杂碳催化剂因原料廉价、稳定性高、催化活性优异等特点备受关注。而超声分散技术的引入,有效解决了传统制备中掺杂不均、活性位点暴露不足等瓶颈,为提升催化剂性能开辟了新路径。这种技术通过物理作用重构催化剂微观结构,实现杂原子与碳基体的高效融合,推动其在燃料电池、污染物降解等场景的实用化进程。

超声分散的核心优势源于其独特的空化效应。当超声波在液体介质中传播时,会周期性形成微小气泡并瞬间破裂,释放出数十MPa的冲击波和微射流,这种能量足以打破碳材料的团聚结构,使杂原子前驱体均匀渗透至碳基体表面及孔隙中。与传统搅拌法相比,超声处理能将碳纳米管等载体的团聚粒径从微米级降至200nm以下,同时避免机械磨损导致的活性组分流失。在碘掺杂碳纳米管制备中,超声分散使碘单质均匀附着于碳管表面,为后续微波掺杂提供了充分的接触条件。

工艺参数的精准调控是超声分散技术的关键。低频超声波(20-40kHz)凭借强空化效应适合破碎碳材料硬团聚,而高频波(100kHz以上)则能实现杂原子的精细分散。实验表明,碳纳米管与碘单质在乙二醇体系中超声20-60min,结合800W微波处理3min,可形成共价键与离子键共存的碳碘结构,其氧还原反应活性较未处理碳管提升显著。超声功率与时间需协同优化,过高功率会导致局部过热(10分钟升温可达20℃),而过短处理则无法实现均匀分散,通常500-1000W功率下处理15-30分钟为最优区间。

超声分散带来的结构优化直接转化为催化性能的突破。经超声处理的掺杂碳催化剂,比表面积可保持在1500m²/g以上,杂原子掺杂效率提升30%以上,形成的缺陷位点能显著调节碳基体电子结构。在氧还原反应中,这类催化剂的半波电位可达0.884V,接近商用铂基催化剂,且极限电流密度提升40%,循环11小时后仍保持93.5%的活性。其核心机制在于超声分散促进了杂原子与碳原子的键合重构,如碘掺杂中形成的I₃⁻/I₅⁻离子键与C-I共价键,能加速电荷转移并增强反应动力学。

该技术已在多个领域展现实用价值。在燃料电池中,超声分散的氮硫掺杂碳催化剂使锌空气电池峰值功率密度达121mW/cm²,循环稳定性超1200小时;在环境治理领域,其与钴基活性位点协同作用,可在酸性条件下高效合成过氧化氢,50分钟内实现甲基蓝完全降解。相较于管式炉热处理等传统方法,超声-微波组合工艺将制备周期从数小时缩短至分钟级,能耗降低50%,为规模化生产提供了可能。

未来,超声分散技术的发展方向集中在多场耦合与智能化调控。通过结合微波、焦耳热等技术,可进一步精准控制掺杂位点构型;而实时监测超声过程中的颗粒分散状态,将实现工艺参数的动态优化。随着技术成熟,超声分散制备的掺杂碳催化剂有望在氢能利用、碳中和等领域发挥核心作用,成为替代贵金属催化剂的关键材料。

联系电话:18918712959