玻璃、陶瓷和金属氧化物无焊剂焊接

玻璃、陶瓷和金属氧化物无焊剂焊接 | 超声波电烙铁 | 上海瀚翎

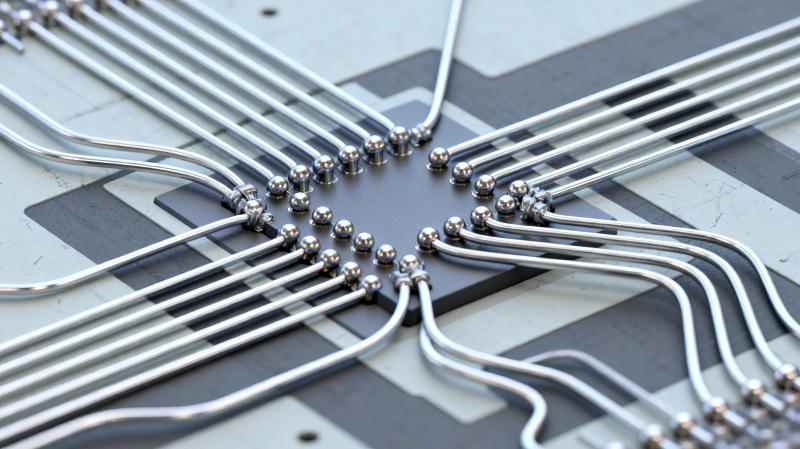

在现代制造业向精密化、绿色化转型的进程中,传统焊接技术在玻璃、陶瓷、金属氧化物等难焊材料面前屡屡受限。超声波电烙铁凭借其独特的无焊剂焊接原理,有效突破了材料兼容性瓶颈,在电子制造、太阳能电池封装、特种玻璃加工等高端领域构建起牢固清洁的焊接接头,成为推动高端制造升级的关键技术装备。

超声波电烙铁的核心优势源于其融合热能与超声振动的创新工作机制。与传统电烙铁单纯依赖高温熔化焊料不同,该设备通过压电晶体产生20-60kHz的高频超声振动,并将其传递至焊接尖端,与加热功能协同作用于焊料与基材界面。在焊接过程中,高频振动引发液态焊料内部产生剧烈的空化效应,这种微观层面的剧烈扰动能够高效破碎并清除基材表面的氧化膜,无需添加任何化学助焊剂即可实现焊料与基材的良好润湿。同时,超声振动产生的高压可迫使液态焊料充分渗入基材的微孔与细缝,挤出焊料内部的气泡,最终形成无气孔、致密度高的焊接接头,其密封性与结构强度远超传统焊接工艺,部分接头可实现气密封接且耐高温性能可达250℃以上。

无焊剂焊接特性不仅是超声波电烙铁的技术核心,更是其契合绿色制造需求的关键所在。传统焊接中广泛使用的化学助焊剂会产生有害烟雾,残留的助焊剂还可能引发基材腐蚀,降低产品使用寿命,后续清洁工序更会增加生产成本。而超声波电烙铁的无焊剂工艺从源头消除了化学污染,避免了助焊剂对敏感电子元件、精密薄膜涂层的腐蚀损害,尤其适用于对清洁度要求极高的微电子封装与传感器制造领域。这种环保特性同时简化了生产流程,在提升焊接质量的同时降低了综合生产成本,形成显著的技术经济优势。

在具体应用场景中,超声波电烙铁展现出对难焊材料的超强适配能力。在电子制造领域,其可实现玻璃、陶瓷与金属元件的直接焊接,无需对非金属基材进行复杂的金属化预处理,大幅简化了液晶显示器电极连接、晶体振荡器封装等精密工序的工艺难度。针对温度敏感的硅晶体器件,该设备可通过精准的温度控制(通常在150℃-480℃可调)与低频超声参数设置,在避免器件损伤的前提下完成可靠焊接,保障电子元件的性能稳定性。

太阳能电池制造是超声波电烙铁的核心应用领域之一。在高效晶体硅太阳能电池封装中,物理气相沉积(PVD)铝背接触层虽具备优异的导电与反光性能,但传统焊接技术难以实现可靠连接。超声波电烙铁通过局部超声镀锡工艺,可在PVD铝层表面形成稳定的焊接接头,经测试,采用该工艺的太阳能电池在400次热循环、2000小时湿热测试后功率衰减不足5%,远超行业标准要求。在薄膜太阳能电池生产中,其还可实现透明导电玻璃与金属电极的低损伤连接,保障光吸收效率与电荷传输性能。

在特种玻璃应用领域,超声波电烙铁突破了传统焊接技术的材料限制,实现了玻璃与金属、陶瓷等异质材料的牢固连接。例如在汽车加热后窗制造中,可完成电极与玻璃的可靠焊接;在光学仪器生产中,能实现光学玻璃与金属支架的精密连接,且不会影响玻璃的光学性能。通过搭配含铟、钛等活性元素的专用焊料,还可直接实现玻璃与陶瓷的化学结合,形成兼具密封性与机械强度的焊接接头,拓展了特种玻璃在航空航天、医疗设备等高端领域的应用空间。

为确保焊接质量与操作安全,超声波电烙铁的规范操作需遵循特定流程。操作前需根据基材类型与焊接需求,选择合适的焊头尺寸(直径1-10mm)、超声频率与温度参数,并检查设备接地可靠性与散热通畅性。操作过程中应避免设备空载运行,确保焊头与工件良好接触,防止超声能量过度集中导致基材损伤;同时需佩戴护耳器、耐高温手套等防护装备,避免高频噪音与高温烫伤风险。作业完成后需按规程关闭设备,清洁焊头并做好运行参数记录,为后续工艺优化提供依据。

作为高端制造领域的关键焊接装备,超声波电烙铁以其无焊剂、高精度、广适配的技术特性,解决了难焊材料连接的行业痛点。其在电子、太阳能、特种玻璃等领域的应用,不仅提升了产品制造精度与可靠性,更推动了焊接工艺的绿色化升级。随着自动化技术的融合,该设备正逐步实现从手工操作向批量生产的跨越,为高端制造业的高质量发展提供更加强劲的技术支撑。

联系电话:18918712959