氮化硼混悬液工业领域

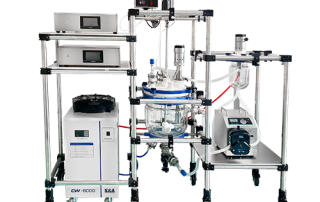

氮化硼混悬液工业领域 氮化硼混悬液工业领域 - 氮化硼 - 上海瀚翎 在工业材料体系中,氮化硼混悬液凭借独特性能,成为多个领域不可或缺的关键材料。它由氮化硼粉末与水均匀混合而成,针对工业生产中常见的磨损、粘结问题,已开发出多种不同牌号等级,精准适配各类应用需求,为工业生产效率提升与产品质量保障提供有力支持。 氮化硼混悬液的卓越性能,源于其独特的结构特性。其涂层采用氮化硼颗粒的六边形结构,这一特殊结构赋予了材料两大核心优势:优异的低摩擦率与高抗化学侵蚀性。低摩擦率意味着在工业运作过程中,部件间的摩擦阻力大幅降低,能有效减少设备损耗;而高抗化学侵蚀性则让它在面对各类化学环境时依然稳定,不易被腐蚀损坏。尤为重要的是,极低的摩擦系数可显著延长模具和刀具的使用寿命,减少设备更换频率,降低企业生产成本,提升生产连续性。 在实际应用中,氮化硼混悬液的身影遍布多个重要工业领域。在玻璃、钢铁和陶瓷行业,它常被用作涂层材料。玻璃生产中,涂层能减少玻璃与模具的粘连,降低玻璃制品表面缺陷率,保证产品外观与质量;钢铁行业里,涂层可保护设备部件免受高温与化学物质侵蚀,维持设备稳定运行;陶瓷生产过程中,涂层则助力提升陶瓷产品成型质量,减少生产故障。 [...]