锂电池极耳铝转铜焊接工艺要点

锂电池极耳铝转铜焊接工艺要点 – 极耳铝转铜焊接 – 上海瀚翎

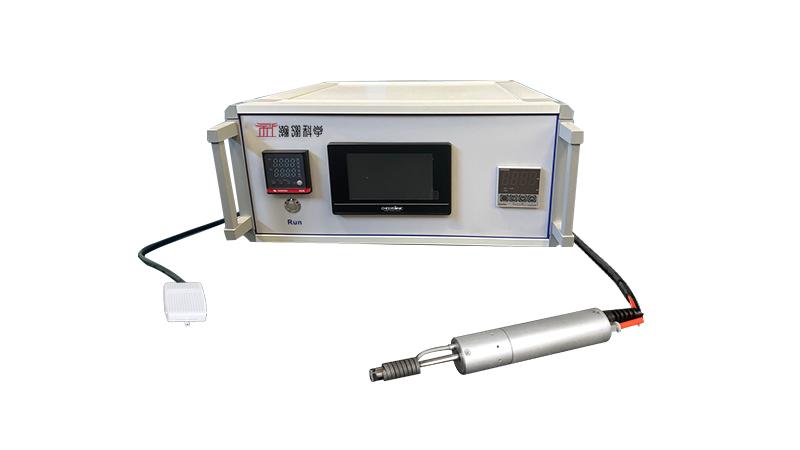

在锂电池制造流程中,极耳焊接是决定电池导电性能、结构稳定性与安全寿命的核心工序。其中,铝转镍、铝转铜焊接作为异种金属连接技术,广泛适配不同电池类型的性能需求,其工艺精度直接影响电池整体可靠性,是行业内重点攻关的技术环节。

铝转镍焊接主要应用于软包电池等场景,核心价值在于解决铝极耳无法直接焊锡的难题,同时提升连接部位的抗氧化性与机械强度。铝材质表面易形成致密氧化膜,且与镍的冶金特性差异较大,焊接时易产生脆性化合物,导致虚焊或焊点断裂。目前主流采用激光焊接与超声波焊接两种方式,激光焊接通过高能量密度熔合金属,热影响区小,适合精密连接;超声波焊接依靠高频振动破除氧化膜,形成固态冶金结合,适配薄型极耳加工。

铝转铜焊接则多用于对导电效率要求更高的动力与储能电池,铜的低电阻率的优势可有效降低电池内阻,提升充放电倍率性能。但铝铜熔点差异显著,焊接时易出现熔深不足、飞溅严重等问题,且接头易因电化学腐蚀引发失效。工艺上需通过优化焊接参数、搭配惰性保护气体等方式,减少氧化与脆性相生成,同时控制热输入量,避免铜材过度熔化导致的短路风险。

两种焊接工艺的质量控制需贯穿全流程。焊前需通过等离子或激光清洗,彻底去除极耳表面油污、氧化膜,确保接触面洁净;借助精密夹具实现零间隙定位,防止间隙过大引发虚焊。焊中需实时监控核心参数,激光焊接重点控制功率、脉宽与离焦量,超声波焊接则需稳定振幅与压力,同时通过惰性气体隔绝空气,减少焊接缺陷。

焊后检验是质量保障的关键环节。通过自动光学检测排查焊点裂纹、飞溅等外观缺陷,利用微欧计测试接触电阻,确保阻值低且稳定;定期抽样进行拉力测试与金相分析,验证焊点抗拉强度与熔合质量,避免因虚焊、过焊导致电池发热、容量衰减等问题。

随着锂电池向高能量密度、高安全性方向发展,铝转镍与铝转铜焊接正朝着智能化、高精度方向升级。自适应参数调节系统与AI视觉监测技术的应用,将进一步提升焊接一致性,为锂电池在各领域的应用筑牢工艺根基。

联系电话:18918712959