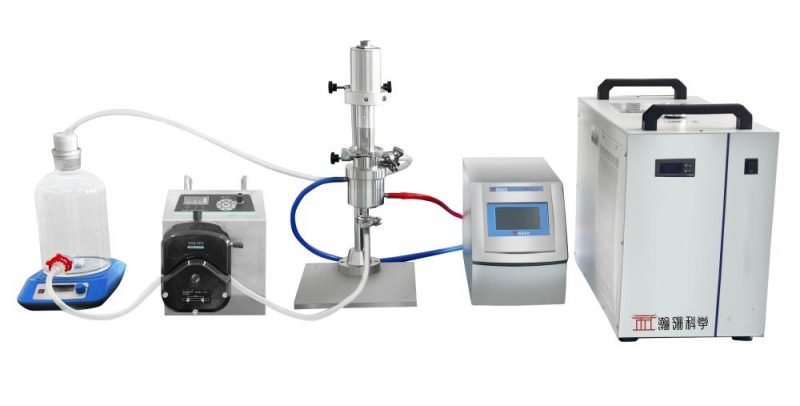

均质机处理阻燃剂

超声波均质机在阻燃剂处理中的应用:团聚破除与涂层性能优化

在阻燃材料制备领域,阻燃剂的分散均匀性直接决定涂层的阻燃效能和综合性能。然而,阻燃剂颗粒尤其是纳米级颗粒,因高比表面积和表面能,极易通过范德华力形成团聚体,导致涂层内部成分不均、阻燃效果不稳定。超声波均质机凭借其独特的物理作用机制,成为破解这一难题的关键技术,既能高效破除团聚,又能显著优化涂层性能。

超声波均质机破除阻燃剂团聚的核心驱动力是空化效应,配合机械剪切和湍流扰动共同发挥作用。设备通过换能器将电能转换为15kHz~1MHz的高频机械振动,经变幅杆放大后传递至阻燃剂分散体系。在高频声波的交替压缩与拉伸作用下,液体中形成大量微小空化泡,这些气泡在压力循环中迅速膨胀并剧烈溃灭,瞬间产生局部高温(可达5000K)、高压(可达100MPa)环境,同时形成速度超100m/s的微射流和强冲击波。这种极端物理条件能有效突破阻燃剂团聚体的结合力,将其破碎为单分散或低团聚状态,同时使液体介质快速渗透至颗粒间隙,进一步抑制再团聚。例如在氢氧化镁阻燃剂处理中,经超声分散后,其团聚体粒径可显著减小,分布更趋均匀。

团聚破除直接为涂层性能优化奠定基础,超声波均质处理可从多维度提升阻燃涂层品质。首先是提高涂层均匀性,分散均匀的阻燃剂颗粒能在涂层中形成连续致密的阻燃网络,避免因局部浓度过高导致的涂层缺陷,同时保证火焰蔓延时阻燃成分均匀释放。在涤纶阻燃纱线制备中,超声辅助处理的微胶囊化阻燃剂可均匀分散于树脂基体,使成品涂层垂直燃烧测试达V-0级标准。其次是增强涂层附着力,破碎后的阻燃剂颗粒与涂层基体的接触面积显著增大,界面结合更紧密,有效降低涂层脱落风险。此外,均匀分散的阻燃剂还能提升涂层的力学性能,避免团聚体造成的应力集中,使涂层的耐磨性、抗冲击性更优异。

实现最优处理效果需精准控制超声工艺参数。功率与振幅需匹配阻燃剂类型,功率过低则空化效应不足,团聚破除不彻底;功率过高可能导致颗粒过度破碎或热敏性阻燃剂降解。频率选择通常在20kHz~40kHz区间,如处理氢氧化镁阻燃剂时,20kHz频率配合300~500W功率可获得理想分散效果。处理时间需合理把控,过短分散不完全,过长则易引发过热导致再团聚,一般控制在5~30分钟,具体需根据体系粘度和颗粒特性调整。同时,采用脉冲模式并辅以冷却措施,可有效控制温度升高,保护阻燃剂性能。

超声波均质机以其高效、环保、无化学污染的优势,在阻燃剂处理中展现出显著技术价值。通过精准调控空化效应等物理作用破除团聚,不仅提升了阻燃剂的分散稳定性,更构建了高性能阻燃涂层的结构基础。随着工艺优化的深入,这一技术将进一步推动阻燃材料在纺织、建材、电子等领域的应用升级,为阻燃涂层的高性能化发展提供有力支撑。

联系电话:18918712959