超声波喷雾热解球形粉体制备技术

超声波喷雾热解球形粉体制备技术是基于超声波雾化均匀成滴与高温热解表面张力驱动球形化的协同作用,以溶液/悬浮液前驱体为原料,通过精准调控雾化、热解、烧结全流程参数,制备出高球形度、窄粒径分布、高致密性/多孔可控先进粉体的关键技术,其产物的优异流动性能与堆积密度,使其成为新能源、电子信息、生物医疗等高端领域核心材料的首选制备工艺之一。

一、 球形粉体形成的核心机制

超声波喷雾热解制备球形粉体的本质,是液滴在热场中经“蒸发-反应-烧结”三步完成的自组装球形化过程,其核心驱动力为表面张力,具体分为三个阶段:

1. 液滴形成阶段:高频超声波振动(20kHz-2MHz)作用于前驱体溶液表面,激发毛细波振荡。当振荡能量克服溶液表面张力时,波峰处分裂出微米/亚微米级均匀液滴。此阶段液滴的球形度由超声波频率与溶液粘度共同决定——频率越高,液滴粒径越小且形态越接近完美球形;粘度适中时(通常1-10 mPa·s),液滴不易变形破裂。

2. 溶剂蒸发与溶质富集阶段:载气将液滴送入热解炉低温区(200-400℃),溶剂快速蒸发,溶质在液滴内部逐渐富集并形成粘稠态外壳。此时液滴仍受表面张力主导,维持球形形态;若溶剂蒸发速率过快,易导致液滴内部产生气泡,最终形成空心球;若速率过慢,则易引发液滴碰撞合并,破坏球形度。

3. 热解反应与烧结致密化阶段:富集溶质的液滴进入高温区(500-1200℃),发生热分解、氧化还原或固相反应,生成无机晶核。晶核在高温下发生烧结,表面张力驱动颗粒向最小表面积形态(球形)收缩。通过调控高温区温度与停留时间,可实现粉体结构的精准控制:

– 高温短停留:制备多孔球形粉体(适用于催化载体、药物缓释载体);

– 中温长停留:制备致密球形粉体(适用于锂电正极、电子浆料)。

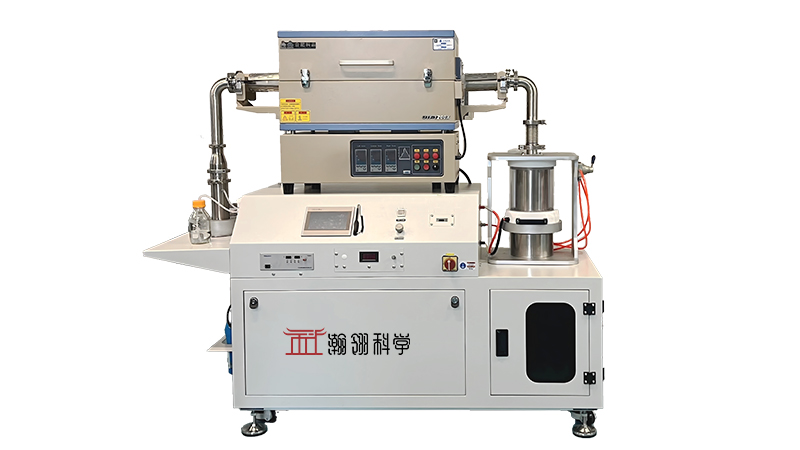

二、 核心设备组成与选型要点

该技术的设备需满足“均匀雾化-精准控温-高效收集”三大功能,典型设备组成及选型原则如下:

1. 前驱体预处理单元:包含精密配料罐、超声分散仪、磁力搅拌器。核心要求是实现溶质的完全溶解或均匀分散,避免因颗粒团聚导致的球形粉体缺陷。

2. 超声波雾化单元:核心为压电式超声波雾化器,分为喷嘴式与池式两种。喷嘴式雾化器适用于工业量产(多喷嘴阵列设计),池式雾化器适用于实验室小批量制备。选型时需关注雾化效率与液滴粒径分布稳定性。

3. 高温热解单元:主流为管式炉(实验室)与流化床反应器(工业)。管式炉优势是控温精度高(±1℃),适合基础研究;流化床反应器通过流态化技术强化气固传质,适合规模化制备,且产物球形度更均匀。

4. 粉体收集与后处理单元:采用“旋风分离器+袋式过滤器”组合,实现不同粒径球形粉体的分级收集。后处理环节包含筛分、表面改性,可进一步提升粉体的流动性与分散性。

三、 典型应用领域与产品案例

该技术制备的球形粉体因性能优异,已广泛应用于多个高端领域,典型案例如下:

1. 新能源领域:锂离子电池正极材料(三元NCM、磷酸铁锂LFP)球形粉体,其高堆积密度可提升电池能量密度;燃料电池铂碳催化剂球形载体,多孔结构可提高催化活性位点利用率。

2. 电子信息领域:多层陶瓷电容器(MLCC)用钛酸钡(BaTiO₃)球形粉体,粒径均匀性可保证电容器的容量一致性;半导体封装用球形硅微粉,高球形度可降低封装材料的热膨胀系数。

3. 生物医疗领域:羟基磷灰石(HA)球形多孔粉体,可作为骨组织工程支架,其多孔结构利于细胞增殖与营养传输;药物缓释微球载体,球形形态可提高药物包封率与释放稳定性。

4. 催化领域:TiO₂、ZnO球形光催化剂,高比表面积与球形形态可提升光催化效率;汽车尾气净化催化剂载体,球形结构可增强气体流通性。

四、 技术挑战与发展趋势

1. 当前技术瓶颈

– 超细粉体收集效率低:粒径<100nm的球形粉体易随载气流失,需配套高效静电收集装置;

– 工业化量产稳定性差:多喷嘴雾化时易出现液滴分布不均,导致产物质量波动;

– 高粘度前驱体适配性差:针对高固含量悬浮液,需开发专用雾化器,避免堵塞与液滴变形。

2. 未来发展方向

– 智能化工艺控制:引入AI算法与在线监测传感器,实时调控雾化功率、热解温度等参数,实现产物质量的闭环控制;

– 多组分复合球形粉体制备:通过共雾化技术,制备核壳结构、梯度结构球形粉体,拓展功能材料应用场景;

– 绿色工艺升级:采用水基前驱体替代有机溶剂,降低环境负荷;开发低温热解技术,减少能耗。

总结

超声波喷雾热解球形粉体制备技术,是连接溶液前驱体与高端功能粉体的桥梁,其对球形度与微观结构的精准调控能力,使其在高端制造业中占据不可替代的地位。随着工艺优化与设备创新,该技术将进一步向低成本、规模化、高附加值方向发展,助力新能源、电子信息等产业的升级。

联系电话:18918712959