超声钎焊设备在电子封装中的应用

超声钎焊设备在电子封装中的应用 – 超声波电烙铁 – 上海瀚翎

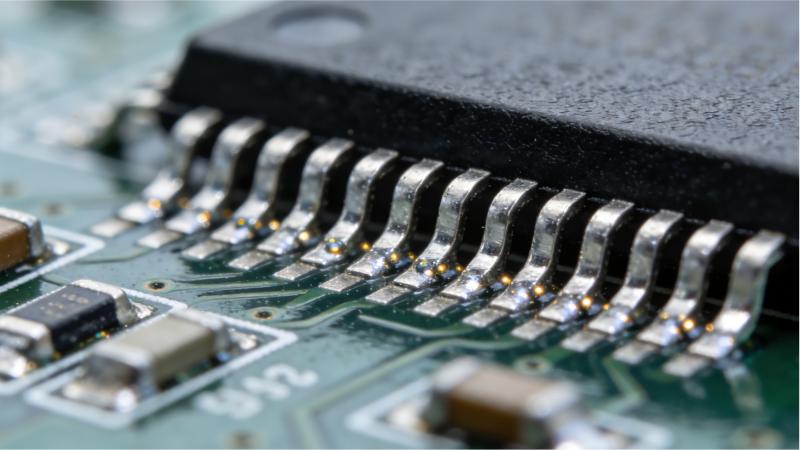

电子封装作为电子器件功能实现与可靠性保障的核心环节,对连接工艺的精度、低热损伤和高稳定性提出严苛要求。超声钎焊设备凭借“超声波振动+热压协同”的独特工作模式,有效解决了传统钎焊工艺在精密电子封装中的热变形、氧化残留等痛点,成为半导体、汽车电子、5G通信等领域的关键装备。其核心价值在于通过低频高热效或高频高精度的能量控制,实现异质材料间的可靠冶金连接,适配从微型芯片到功率模块的多元化封装需求。

超声钎焊设备的核心构成围绕能量转换与精准控制展开,主要包括四大功能模块。超声发生系统是能量核心,通过压电换能器将工频电能转换为20-120kHz的高频机械振动,经调幅器放大后传递至焊头,振动幅度可精准调控至0.1-10μm,满足不同封装场景的能量需求。精密运动控制系统采用直线电机与空气轴承驱动,X/Y轴定位精度达±0.5-2μm,Z轴通过音圈电机实现±0.1N的压力控制精度,配合4K视觉对准系统,可完成亚微米级的焊点定位,适配细间距引脚(<20μm)封装。热压协同系统通过红外测温与PID算法,将键合温度稳定控制在150-300℃,实现低温互连,避免高温对芯片性能的损伤。实时监控系统则对超声功率、压力、形变量等参数进行闭环反馈,将焊接缺陷率控制在0.01%以下。

在电子封装领域,超声钎焊设备的技术优势尤为突出。其一,低温互连特性显著降低热损伤,相较于传统熔焊300℃以上的高温,其150-250℃的工作温度可适配CMOS、光电器件等温度敏感芯片,避免封装材料热膨胀系数不匹配导致的应力残留。其二,无氧化残留保障连接可靠性,超声波的高频摩擦能破除焊盘表面氧化膜,无需助焊剂即可实现洁净界面连接,减少杂质残留对信号传输的干扰,尤其适用于高频通信器件封装。其三,高精度适配高密度封装趋势,可处理10-75μm直径的金、银、铜等多种键合线材,线弧控制精度达±1μm,满足多芯片堆叠、3D封装等先进工艺的细间距连接需求。

基于上述优势,超声钎焊设备在电子封装中形成多元化应用场景。在半导体封装领域,高频超声钎焊设备承担芯片与基板的引线键合任务,通过120kHz高频振动实现亚微米级互联,信号传输损耗可控制在0.5dB/cm以下,适配5G基站光模块、量子芯片等高端器件封装。在汽车电子领域,针对IGBT、SiC功率模块的封装需求,设备通过10-30N的宽范围压力控制与氮气保护系统,实现铜线与金属基板的可靠连接,使模块热阻降低20%,使用寿命延长至15万小时。在功率半导体封装中,Pin针超声焊设备替代传统锡膏钎焊,通过金属共价键结合提升连接稳定性,经15G加速度振动测试仍能保持推力稳定,符合车规级可靠性标准。

当前,超声钎焊设备正朝着智能化与高集成化方向升级。通过整合AI视觉定位与路径规划算法,设备可实现焊点的自动校准与缺陷识别,良率提升至99.99%以上;分布式运动控制架构的应用,使焊接、输送、检测模块的数据刷新周期缩短至250μs,大幅提升量产效率。同时,针对第三代半导体材料封装需求,设备通过三级能量递进加载技术,在降低40%焊接压力的同时保障连接强度,进一步拓展了应用边界。未来,随着电子封装向微型化、高密度化发展,超声钎焊设备将在参数自适应调控、多材料兼容等方面持续突破,为电子信息产业的技术升级提供核心装备支撑。

联系电话:18918712959