铟基超声钎焊溅射靶材与背板的连接技术

在磁控溅射领域,溅射靶材与背板的可靠连接是一项关键工艺,直接影响溅射设备的性能和使用寿命。以铟为钎料的超声钎焊技术凭借其低温操作、优异的键合强度和卓越的导热性等独特优势,已成为主流的连接技术之一。本文将详细阐述该连接方法的技术原理、工艺流程、关键参数及性能优势。

超声钎焊的核心原理在于超声振动与铟的物理特性的协同作用。铟的熔点较低(156.6℃),具有优异的延展性和导热性,是连接热膨胀系数不同材料的理想钎料。在连接过程中,超声能量(频率通常为15-35kHz)通过超声焊头传递至连接界面,产生两种关键效应:空化效应和机械擦洗作用。空化效应会在熔融的铟中产生微气泡,这些微气泡迅速破裂,产生局部高温和高压,促进铟在靶材和背板表面的润湿与铺展;机械擦洗作用则能去除连接表面的氧化膜和污染物,确保铟与基材直接接触,从而提升键合质量。

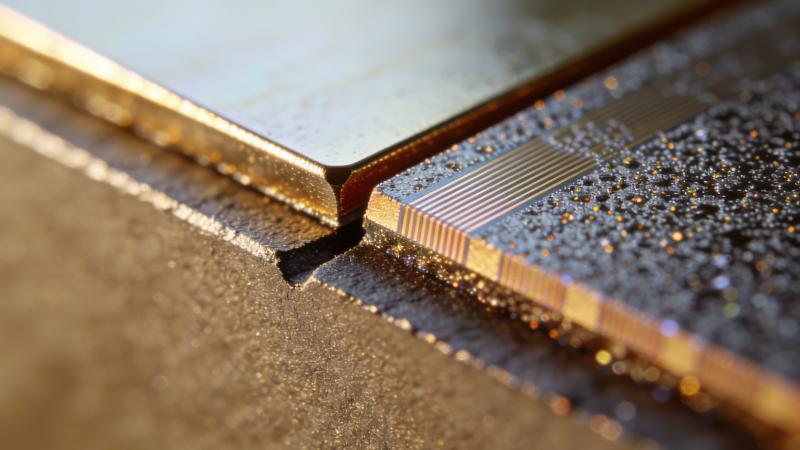

铟基超声钎焊连接工艺包含多个关键步骤,每个步骤均需严格控制以确保连接可靠性。首先,溅射靶材和背板的表面预处理至关重要。连接表面需加工至3-5μm的粗糙度,随后进行清洗以去除油污、灰尘和氧化层。对于石墨等部分靶材,可通过真空磁控溅射在连接表面沉积一层薄钛膜,以改善铟的润湿性。之后,将背板放置在加热台上,在背板预处理后的连接表面均匀铺设铟片(厚度为0.6-3.0mm),再将溅射靶材精准定位在铟片上方,并施加适度压力以保证三者初步接触。

随后将加热台升温至180-250℃,使铟片熔融。铟达到熔融状态后,启动超声换能器,使超声焊头与靶材表面接触。超声功率控制在300-500W范围内,振动时间根据靶材尺寸设定为0.5-1.5小时。在超声振动过程中,熔融的铟在空化效应和机械擦洗作用下均匀分布于整个连接界面,填充微裂纹和空隙。超声处理完成后,保持施加压力的同时,将加热台逐步冷却至室温。最后,清理连接界面周围的多余铟,并对连接质量进行检测。

关键工艺参数的控制是实现高质量连接的核心。超声功率直接影响空化效应和机械擦洗作用的强度:功率不足可能导致氧化膜去除不彻底、铟润湿性差;功率过高则可能损坏脆性靶材。加热温度必须严格控制在铟的熔点以上,但低于可能导致靶材或背板材料性能退化的温度,通常180-250℃为最佳范围。连接压力需根据靶材硬度调整,一般为0.1-0.3MPa,以确保紧密接触且不造成靶材变形。

与钎焊、扩散焊等传统连接方法相比,铟基超声钎焊具有显著优势。首先,低温工艺最大限度地降低了靶材与背板因热膨胀系数差异产生的热应力,减少了靶材开裂风险。其次,超声振动确保了高键合覆盖率(可达98%及以上)和低空隙率(低于2%),使连接界面具备优异的导热性和导电性。这种高效的热传递对于散发溅射过程中产生的热量至关重要,可防止钎料泄漏和靶材过热。此外,该工艺无需使用助焊剂,绿色环保,消除了残留助焊剂的腐蚀风险;同时具有操作简单、加工时间短、对多种靶材适应性强等特点,可适用于金属靶材(如钨钛、镍钒、铝等)和陶瓷靶材。

连接后的质量检测是确保工艺可靠性的必要步骤。常用超声C扫描检测评估键合覆盖率,识别内部空隙或未连接区域;同时进行剪切强度测试验证连接强度,典型剪切强度可超过3300磅/平方英寸。通过截面微观分析可进一步观察铟的分布状态和界面连接情况,确保连接质量符合应用要求。

综上所述,铟基超声钎焊为溅射靶材与背板的连接提供了一种可靠、高效、低损伤的解决方案。通过严格控制表面预处理、超声参数、温度和压力等关键环节,可实现具有优异导热性和机械强度的高质量连接。该技术不仅提升了溅射靶组件的性能和使用寿命,还为大尺寸、高纯度溅射靶材的发展提供了支撑,在半导体制造、薄膜沉积等领域的磁控溅射技术进步中发挥着重要作用。

联系电话:18918712959