超声波焊锡连接铝、铜到硅

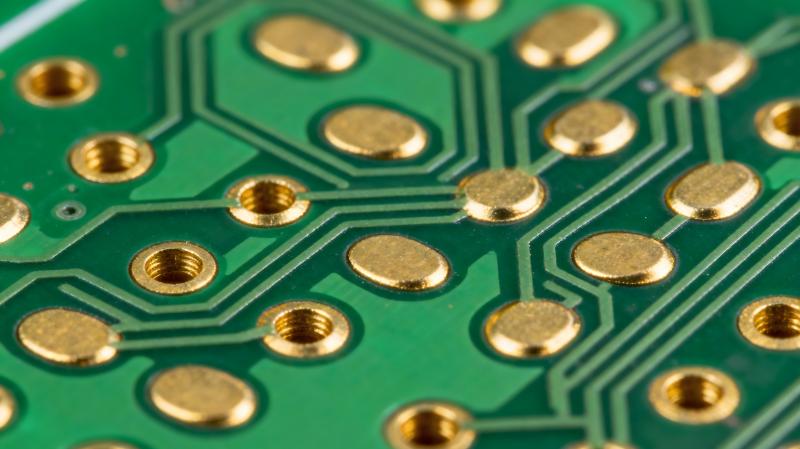

在精密制造领域,焊接工艺的材料适配能力直接决定产品的性能上限与应用范围,超声波焊锡工艺凭借其独特的能量传递原理,打破了传统焊锡技术的材料局限,实现了对多种特性材料的高效可靠连接。从导电性优异的铝、铜等金属材料,到半导体行业核心的硅材料,再到硬度高、脆性强的各类陶瓷以及耐磨耐高温的碳化物,超声波焊锡工艺均能构建稳定的连接结构。其核心优势在于通过高频超声波振动产生的机械能量,有效破除材料表面的氧化层与杂质,同时促使焊料快速润湿基材,形成冶金结合层面,既避免了高温焊接对敏感材料的损伤,又保障了连接部位的强度、导电性与密封性,为多行业精密组件的制造提供了核心技术支撑。

凭借卓越的材料适配能力,超声波焊锡工艺已广泛应用于各类半导体加工设备及相关核心组件的制造中,深度赋能多个高端制造行业。这些行业对组件的连接精度、可靠性与稳定性要求极高,而超声波焊锡工艺恰好精准匹配其需求,在不同应用场景中承担着关键作用,具体体现在以下领域:

在热管理领域,超声波焊锡工艺是保障散热组件高效运行的核心技术。电子设备集成度的不断提升,使得散热问题成为制约性能的关键瓶颈,而热管理组件常需将铜、铝等高热导率金属与陶瓷等绝缘散热材料连接。传统焊接工艺易在连接界面产生氧化层或空隙,导致热阻升高,影响散热效率。超声波焊锡工艺可在低温环境下破除材料表面氧化膜,使焊料与两种基材紧密结合,形成低电阻、高强度的连接界面,确保热量快速传导。无论是半导体器件的散热基板,还是新能源设备的冷却模块,超声波焊锡连接的组件都能实现长期稳定的散热性能,有效延长设备使用寿命。

光学镜相关组件的制造中,超声波焊锡工艺凭借高精度、低损伤的优势占据重要地位。光学镜广泛应用于精密光学仪器、半导体光刻设备等领域,其组件常需将光学玻璃、陶瓷基底与金属支撑结构连接。这些材料特性差异大,且光学镜组件对连接精度要求极高,轻微的变形或损伤都会影响光学性能。超声波焊锡工艺无需高温加热,可精准控制焊锡量与焊接范围,避免高温导致的材料变形;同时,其产生的高频振动可使焊料均匀铺展,形成平整、致密的连接层,保障光学镜组件的结构稳定性与光学精度,确保光线传输、折射的准确性。

溅射系统作为半导体制造中的关键设备,其核心组件的连接依赖于超声波焊锡工艺。溅射系统通过溅射靶材沉积薄膜,靶材与背板的连接质量直接影响溅射效率与薄膜均匀性。常用的溅射靶材包括铜、铝、钛等金属,背板多为铜或不锈钢,部分特殊场景还会用到陶瓷绝缘部件。超声波焊锡工艺可实现靶材与背板的紧密连接,确保电流均匀传导与热量快速散发,避免因连接不良导致的靶材局部过热、脱落等问题。同时,对于溅射系统中的精密电路组件,超声波焊锡工艺能在狭小空间内完成高精度焊接,保障电路的导通性与稳定性,为溅射过程的连续性与薄膜质量的一致性提供保障。

MEMS传感器(微机电系统传感器)的微型化、高精度特性,对焊接工艺提出了严苛要求,超声波焊锡工艺成为其制造过程中的理想选择。MEMS传感器内部包含大量微型机械结构与电路,需将硅片、金属电极、陶瓷封装等多种材料进行微型化连接。传统焊接工艺难以精准控制焊锡范围,易造成线路短路或结构损伤。超声波焊锡工艺可通过微型焊头实现局部精准焊接,焊锡点体积小、精度高,且低温焊接特性不会损伤MEMS传感器内部的敏感结构。此外,其形成的焊接接头强度高、密封性好,能保障MEMS传感器在复杂环境下的稳定性,确保传感器对压力、温度、位移等信号的精准检测,广泛应用于汽车电子、医疗设备、消费电子等领域。

气体流量控制系统是半导体制造、精密化工等领域的关键设备,其核心组件的密封与连接精度直接影响流量控制的准确性。该系统常需将金属阀门、陶瓷密封件、玻璃流量管等材料连接,要求连接部位具备优异的密封性与耐腐蚀性。超声波焊锡工艺可在材料表面形成致密的焊锡连接层,有效阻断气体泄漏,同时其低温焊接特性不会破坏陶瓷、玻璃等脆性材料的结构完整性。对于系统中的精密流量检测组件,超声波焊锡工艺能实现微型电路与检测元件的高精度连接,保障信号传输的准确性,使气体流量控制系统能够精准调节与监控气体流量,满足高端制造领域对工艺稳定性的严苛要求。

综上所述,超声波焊锡工艺凭借其出色的材料适配能力与精准、低损伤的焊接优势,在多个高端制造行业的核心组件制造中发挥着不可替代的作用。从热管理的高效散热到光学镜的精度保障,从溅射系统的稳定运行到MEMS传感器的精准检测,再到气体流量控制的精准调控,超声波焊锡工艺都为产品性能的提升与行业的技术升级提供了坚实的工艺支撑,成为精密制造领域的核心技术之一。

联系电话:18918712959