超声电烙铁工艺 : 跨材料连接的创新力量

在材料加工与制造领域,不同材质的连接始终是核心技术难题。传统焊接、粘接等工艺往往受限于材料的物理特性与化学性质,难以实现异种材料的可靠连接。而超声电烙铁工艺的出现,彻底打破了这一局限,凭借超声波振动与电加热的协同作用,成功实现了铝、铜、硅、陶瓷及碳化物等多种材料的高效连接,为高端制造提供了全新解决方案。

超声电烙铁工艺的核心优势源于其独特的工作机制,它将高频超声波振动与精准电加热技术有机融合。电加热模块为焊接区域提供稳定的温度场,使材料表面达到塑性化状态但又避免过度熔化;同时,20-40kHz的高频超声波通过烙铁头传递至连接界面,产生微小振幅的机械振动。这种振动能有效破除材料表面的氧化膜与吸附层,暴露新鲜的基体表面,促进异种材料间的原子扩散与界面结合,形成兼具强度与密封性的连接接头。与传统工艺相比,该技术无需依赖焊料或助焊剂,既减少了连接成本,又避免了杂质残留对连接性能的影响。

对于金属材料而言,超声电烙铁工艺解决了传统焊接的诸多痛点。铝和铜作为工业领域应用最广泛的轻金属与导电金属,其表面易形成致密氧化膜,传统锡焊难以浸润,氩弧焊又易产生热变形。而超声电烙铁在150-300℃的中低温区间内,通过超声波振动破碎氧化膜,使铜铝界面形成冶金结合。在电子元件制造中,该工艺可实现铜导线与铝散热片的直接连接,接头电阻仅为传统机械连接的1/5,散热效率提升30%以上。对于纯度较高的铜材连接,其避免了高温导致的晶粒粗大问题,接头拉伸强度可达母材的85%。

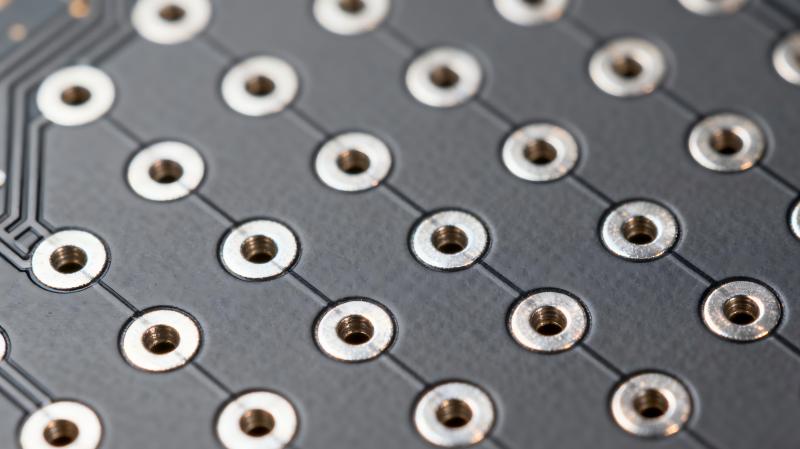

在半导体与非金属材料领域,超声电烙铁工艺的精准控制特性展现出显著优势。硅片作为半导体器件的核心材料,质地脆、耐高温性差,传统焊接易产生裂纹或晶格损伤。超声电烙铁通过精确控制加热温度在200℃以下,配合微小振幅振动,可实现硅片与铜电极的无损伤连接,接头的电导率满足半导体器件的工作要求。这种连接方式在传感器制造中尤为重要,能有效保留硅基传感器的检测精度。

陶瓷与碳化物等难加工材料的连接,长期以来依赖高温烧结或机械紧固,前者能耗高,后者连接稳定性差。超声电烙铁工艺通过优化振动频率与压力参数,可在中低温下实现陶瓷与金属的可靠连接。在陶瓷轴承制造中,该工艺将氧化铝陶瓷与不锈钢支架连接,接头能承受150℃的工作温度与频繁的冲击载荷,使用寿命较机械连接提升2倍。对于碳化硅这类高温结构材料,其与耐热合金的连接可应用于航空发动机部件,在400℃环境下仍保持良好的密封性。

超声电烙铁工艺的通用性还体现在复杂结构的连接中。在精密仪器制造中,它可同时完成金属引脚、陶瓷绝缘件与硅芯片的多材料集成连接,减少了装配工序,提升了生产效率。该工艺的环保特性也符合现代制造的发展趋势,无焊料、无有害气体排放,降低了对环境的污染。

随着制造技术向高精度、轻量化、集成化方向发展,超声电烙铁工艺的应用前景将更加广阔。其在跨材料连接中的技术优势,不仅解决了传统工艺的瓶颈问题,更推动了多材料复合产品的研发与产业化,成为高端制造领域的关键支撑技术。

联系电话:18918712959