超声波钙钛矿电池模块关键工具

超声波钙钛矿电池模块关键工具 – 钙钛矿电池 – 上海瀚翎

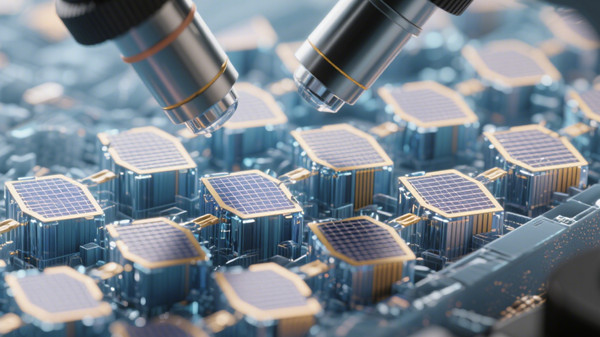

在钙钛矿电池技术向实用化推进的过程中,小型模块的集成制造是核心环节之一。这类模块由多个子电池串联而成,其性能优劣不仅取决于子电池本身的光电转换效率,更与子电池间的连接可靠性直接相关。超声波电烙铁凭借独特的焊接优势,成为钙钛矿电池模块互连与封装环节的理想选择。

钙钛矿电池模块的互连需求对焊接技术提出了严苛要求。子电池串联需用镀锡铜带等金属导线连接相邻电极,而钙钛矿材料耐热性较差,传统高温焊接易导致薄膜分解或性能衰减,且化学助焊剂的残留会引发界面腐蚀,影响器件稳定性。超声波焊接的固相连接特性完美适配这一场景 —— 它通过高频机械振动而非单纯高温实现连接,焊接区域温度可控且无需助焊剂,从根本上避免了对钙钛矿层的热损伤和化学污染。

超声波电烙铁的工作机制为精准连接提供了技术支撑。其核心是将 50Hz 低频电流转换为 20-60kHz 的高频电能,经换能器转化为机械振动,再通过焊头传递至焊接界面。在适度压力作用下,镀锡铜带与电极表面产生剧烈摩擦,不仅能破碎并分散金属氧化层,还能在局部形成微观塑性流动,使不同金属表面分子相互渗透扩散,最终形成无空隙的可靠焊层。这种 “振动清洁 + 扩散连接” 的双重作用,确保了电极与导线间的低接触电阻,为模块电流高效传输奠定基础。

过程参数的精准控制是实现高质量焊接的关键。热量控制需兼顾焊料熔融与材料保护,通常通过调节烙铁温度与振动能量的平衡实现,避免温度过高破坏钙钛矿层或过低导致焊合不充分。时间参数则直接影响连接质量,过短易造成虚焊,过长则可能因累积热效应引发器件性能衰减。实际操作中多采用 “能量模式” 调控,结合分步焊接策略,根据电极表面洁净度动态调整焊接时长,确保氧化层充分去除且连接界面稳定。

在封装环节,超声波电烙铁的优势进一步凸显。它能实现金属导线与玻璃基板、陶瓷等异质材料的可靠连接,通过振动空化效应排出焊层气泡,提升封装密封性,有效阻挡水汽与氧气侵入,延长模块使用寿命。这种多功能性使其在钙钛矿电池模块制造中实现了互连与封装的工艺协同。

随着钙钛矿电池技术的迭代,超声波电烙铁在小型模块制造中的应用将更加广泛。其精准可控的焊接特性,正为钙钛矿电池从实验室走向商业化提供坚实的工艺保障。

联系电话:18918712959