超声波焊锡机用于FPC焊接

超声波焊锡机用于FPC焊接 是一个非常专业且高效的应用。下面我将为您详细解析其工作原理、优势、应用场景以及关键工艺要点。

概述

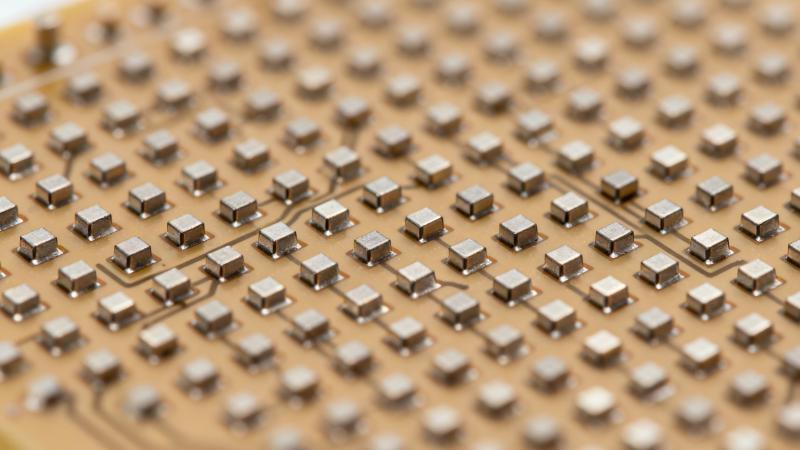

传统的FPC焊接(尤其是热压焊)存在加热面积大、温度高、易损伤FPC和元器件、需要助焊剂等问题。超声波焊锡机利用高频振动能量,实现了低温、无助焊剂的焊接,特别适合FPC这种对热和应力敏感的元件。

一、超声波焊锡机的工作原理

超声波焊锡的核心是超声波能量在金属界面间的应用。其过程通常如下:

- 送丝与预压:焊锡丝通过送丝机构送到焊盘上,焊接头(烙铁头)下降,轻微压住焊锡丝和FPC的焊盘。

- 激发超声波:焊接头内部的高频换能器被激活,产生垂直于焊接方向的机械振动(通常是20kHz – 60kHz)。

- 能量传递与破除氧化层:

* 超声波振动通过焊锡丝传递到FPC焊盘(通常是铜箔)和元件引脚(如果有)的界面。

* 这种高频微振动会瞬间破除金属表面的氧化层和污染物,暴露出纯净的金属原子。 - 摩擦生热与扩散:

* 振动摩擦会在界面产生局部热量,使焊锡迅速熔化。

* 由于氧化层已被清除,熔融的纯净焊锡能与纯净的基材金属(Cu, Sn等)瞬间发生原子扩散,形成牢固的金属间化合物(IMC)层。 - 冷却成型:超声波停止,振动消失,焊锡在压力下冷却凝固,形成一个可靠、无氧化的焊点。

二、用于FPC焊接的显著优势

与常规焊接方法相比,超声波焊锡在FPC应用上具有压倒性优势:

1. 低温焊接:

- 热量主要来自界面摩擦,整体加热温度远低于焊锡熔点(例如,SnAgCu焊锡熔点为217°C,焊接温度可控制在250°C左右,而热压焊可能需要300°C以上)。这极大降低了对FPC基材(如PI)和周边热敏元件的热损伤风险。

2. 无需助焊剂:

- 超声波自身就能有效破除氧化层,因此完全不需要使用助焊剂。

- 好处:

* 避免了助焊剂残留带来的腐蚀、电迁移风险,提高了产品可靠性。

* 省去了清洗工序,降低了成本和环保压力。

* 焊点外观洁净美观,适合对清洁度要求高的产品(如传感器、精密医疗器械)。

3. 焊接强度高、可靠性好:

- 由于是在无氧化状态下形成的冶金结合,焊点的机械强度和导电性能都非常优异,虚焊、假焊率极低。

4. 适用材料广泛:

- 不仅能焊常规的镀锡、镀金表面,对难以焊接的金属,如铝、不锈钢、镍等,也有很好的效果,这扩展了FPC的应用范围。

5. 节能环保:

- 能耗低,无化学挥发物,符合现代电子制造的绿色环保要求。

三、典型的FPC焊接应用场景

超声波焊锡在FPC工艺中常用于以下环节:

1. FPC to PCB:将柔性线路板焊接到主硬性电路板上。

2. FPC to Connector:焊接FPC上的连接器。

3. FPC to Component:在FPC上直接焊接芯片、传感器、LED灯珠等元件。

4. FPC补强钢片焊接:在某些需要机械支撑的部位,将不锈钢补强片直接焊接到FPC的铜箔上,替代传统的胶粘方式,连接更牢固。

5. 多层FPC的对位焊接。

四、关键工艺要点与挑战

要成功应用超声波焊锡于FPC,需要关注以下几点:

1. FPC的固定与支撑:

* FPC柔软易变形,必须使用专用治具(夹具) 将其完美贴合固定,并确保焊点位置有刚性支撑。否则振动能量会损失,导致焊接失败。

2. 焊接参数优化:

* 超声波功率/振幅:功率过低无法有效除氧化,过高则可能打伤FPC铜箔。

* 焊接时间:通常非常短(100ms – 500ms),时间过长会导致过热。

* 焊接压力:压力影响振动能量的传递和最终焊点形状。

* 这些参数需要根据焊盘大小、镀层材料等进行DOE实验优化。

3. 焊头(Horn)设计:

* 焊头的形状必须与焊接对象匹配。对于FPC上的精细焊盘,需要设计小型的专用焊头。

4. 焊盘设计:

* FPC的焊盘设计需要适当考虑超声波焊接的特性,例如预留合适的压合区域。

5. 一致性控制:

* 虽然工艺稳定,但仍需通过SPC监控关键参数,确保大批量生产的一致性。

总结

超声波焊锡机为FPC焊接提供了一种革命性的解决方案。它通过其独特的低温、无助焊剂焊接机制,完美地解决了FPC在传统焊接中面临的热损伤、助焊剂污染和焊接可靠性等核心痛点。在智能手机、可穿戴设备、汽车电子、高清显示屏等对轻、薄、可靠性要求极高的领域,超声波FPC焊接正成为不可或缺的关键工艺。

联系电话:18918712959