超声波搪锡机是什么

不用助焊剂也能焊牢固?超声波搪锡:金属加工的 “绿色黑科技”

在电子设备的线路连接、汽车零件的组装,或是新能源产品的部件生产中,金属焊接和表面搪锡是很关键的工序 —— 简单说,就是让锡均匀附着在金属表面,让零件连接更稳固。但你知道吗?过去给金属 “上锡” 常面临氧化层干扰、助焊剂污染等问题,而如今有一种技术能轻松解决这些麻烦,它就是超声波搪锡。

一、超声波搪锡:靠 “高频振动” 让锡 “粘” 得更牢

想知道超声波搪锡是怎么工作的?核心秘密藏在 “超声波” 和 “锡液” 的配合里。

当设备把超声波能量传递到熔化的锡液中时,锡液会产生每秒超过 2 万次的高频振动,同时还会引发一种叫 “空化效应” 的现象 —— 简单理解,就是锡液里会快速产生微小气泡,这些气泡瞬间破裂时会释放能量。

这时,只要把需要搪锡或焊接的金属零件(比如铜丝、铝片、电极耳等)放进锡液,神奇的事情就发生了:高频振动和空化效应产生的能量,会像 “小刷子” 一样剥离零件表面的氧化层,还能把零件缝隙里的空气 “挤” 出来。没有了氧化层和空气的阻碍,锡液就能均匀地 “裹” 在金属表面,形成牢固的附着层。

更省心的是,这个过程完全不用加助焊剂(过去焊接常用的辅助材料),而且零件在锡槽里泡 3-10 秒就能完成上锡,又快又简单。

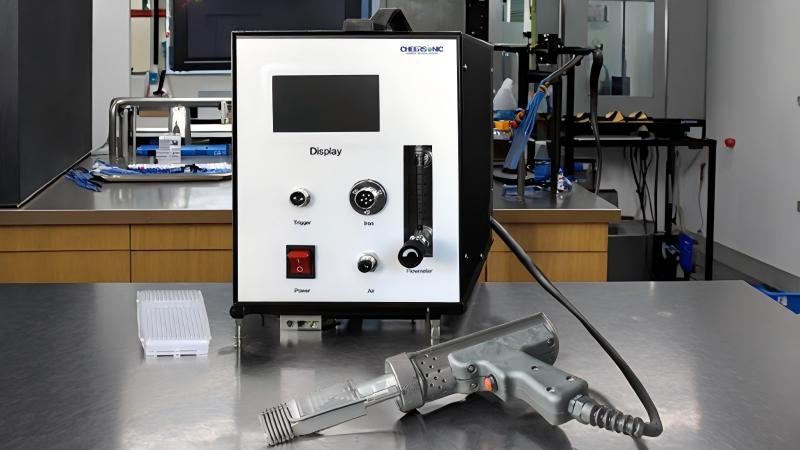

二、超声波搪锡机:这些 “核心部件” 缺一不可

能实现上述效果的超声波搪锡机,结构其实不复杂,主要由几部分组成,每部分都有自己的 “职责”:

首先是设备主机,它就像机器的 “心脏”,里面包含三个关键组件:超声波振动系统(负责产生高频振动)、锡槽(装熔化的锡液)、电热控温装置(保持锡液温度稳定,确保锡液始终处于适合焊接的状态)。

其次是超声波发生器,它相当于 “能量转换器”,能把电能转化为超声波能量,传递给主机的振动系统。

还有一个实用的脚踏开关,工人操作时不用手按按钮,踩下开关就能启动设备,腾出双手固定零件,操作更方便。

而且这类设备不用特殊电源,家里常用的 220V、50Hz 民用交流电就能带动,使用场景很灵活。

三、解决传统焊接的 “老大难”:氧化膜与助焊剂难题

为什么超声波搪锡能逐渐替代传统工艺?得先说说过去金属上锡的 “痛点”。

很多金属材料(尤其是铝材)在存放时,表面会自然形成一层氧化膜 —— 这层膜看似薄薄的,却会严重影响锡的附着,导致焊接不牢固。为了解决这个问题,传统工艺要先给金属做 “预处理”:人工打磨或用化学试剂清除氧化层,之后还得用助焊剂帮助锡附着。

但这样一来,麻烦就多了:预处理步骤增加了加工成本,助焊剂在焊接时会产生有害气体,用完后的污水、废液还得处理,既不环保也难保证品质 —— 比如助焊剂残留可能腐蚀金属,导致零件用久了出现裂纹、虚焊甚至损坏。

而超声波搪锡恰好能避开这些问题,也正因如此,它成了多个行业的 “新选择”。

四、四大核心优势:让超声波搪锡成 “行业新宠”

相比传统工艺,超声波搪锡的优势很突出,总结起来有四大亮点:

1. 绿色环保:焊接不用 “毒辅料”

不用助焊剂,就不会产生有害气体,工人操作时不用再担心吸入污染物;同时省去了金属表面预处理和助焊剂废液处理的步骤,既减少了污水排放,也降低了环保处理成本,完全符合绿色生产的要求。

2. 焊接更完美:没有 “隐形隐患”

助焊剂最大的问题是容易在焊点里留下微小气孔,这些气孔平时看不见,却会让焊点变脆 —— 用久了可能出现剥离、虚焊,甚至引发设备故障。而超声波搪锡靠振动让锡液 “渗透” 到零件缝隙里,不会产生气孔,锡和金属能紧密贴合,使用寿命大大延长。

3. 省钱又高效:降成本、提速度

过去铝材因为氧化膜问题很难焊接,只能用更贵的铜材,而超声波搪锡能轻松处理铝材 —— 用铝材代替铜材,材料成本能省下不少。另外,不用预处理、不用助焊剂,工序简化了,生产速度变快,人工成本也跟着降低,对企业来说性价比很高。

4. 解锁 “新可能”:支持新材料、新产品

除了常见的铜、铝、银、镍,超声波搪锡还能焊接玻璃、陶瓷这类过去很难焊的材料 —— 比如太阳能电池的玻璃基板、半导体零件、陶瓷加热器,甚至能实现 “铝 – 铜”“铜 – 玻璃”“铝 – 陶瓷” 这样的 “跨界焊接”。这不仅让新材料有了更多用武之地,也为企业开发新产品提供了技术支持。

结语

从电子元件到汽车零件,从新能源设备到半导体产品,超声波搪锡凭借环保、高效、高质量的优势,正在改变金属加工的方式。它不仅解决了传统工艺的老问题,还为新材料、新产品的研发打开了大门 —— 未来,这种 “靠振动焊锡” 的黑科技,还会在更多行业发挥作用,让金属连接变得更简单、更可靠。

联系电话:18918712959