分散光伏导电浆料

太阳能发电系统的核心功能依托半导体材料的光伏效应实现光电转换:当太阳辐射穿透电池表层的减反射膜,能量被内部半导体吸收后,光子会激发晶格中的电子脱离束缚,形成电子 – 空穴对;这些载流子在 PN 结内建电场的驱动下定向迁移 —— 电子向 N 区移动、空穴向 P 区移动,最终在电池两端形成稳定电势差,外接电路后即产生持续电流。光伏组件通过将数十至上百个电池单元串并联封装(如 60 片、72 片串焊),可形成输出功率从几百瓦到数千瓦的独立发电单元,既能适配户用分布式电站(3-10kW),也能满足工商业大型电站(MW 级)的规模化电力需求,其整体性能完全依赖单个电池的光电转换效率与稳定性。

在光伏产业链上游,导电浆料是太阳能电池金属电极的 “关键功能载体”,直接决定电池将光能转化为电能的最终效率。由于光伏技术路线(如 P 型 PERC、N 型 TOPCon/HJT)迭代速度快,不同电池厂商的烧结温度(如 PERC 电池烧结温度 800-900℃,HJT 电池需控制在 200℃以下)、膜层结构(如钝化层用氧化铝、减反射层用氮化硅)存在差异,对导电材料的导电性、耐高温性、膜层适配性提出个性化要求。当前市场主流的光伏导电浆料以银粉为核心功能相(占比 70%-90%),辅以玻璃粉(助熔剂,占比 5%-15%,用于降低烧结温度、增强电极附着力)与有机载体(分散介质,占比 5%-10%,用于稳定粉体分散),主要应用于电池正负极金属化环节 —— 通过丝网印刷将浆料涂覆成预设图案(如正极细栅线宽度 30-50μm),经高温烧结后形成致密金属电极,构建光生载流子的 “导出通道”。

导电浆料对电池性能的影响贯穿全生命周期,核心体现在三大维度:

其一,载流子收集效率:若浆料中银粉分散不均,会导致电极导电网络出现 “断点”,部分光生载流子无法被有效收集而损耗,直接拉低电池短路电流;

其二,电能传输损耗:优质导电浆料形成的电极接触电阻低(通常要求≤8mΩ),可减少载流子从半导体向电极迁移时的能量损耗,提升电池填充因子;

其三,长期可靠性:浆料与电池基板的附着力、抗湿热老化性能,直接决定光伏组件 25 年设计寿命的稳定性 —— 若玻璃粉分散不良,烧结后易出现电极分层,导致组件功率逐年衰减率升高(合格产品年衰减率需≤0.7%)。

随着 N 型电池技术(如 TOPCon、HJT)的快速普及,导电浆料面临更严苛的性能挑战:针对氧化铝钝化层的高绝缘特性,需浆料具备低烧结温度下的膜层穿透性;针对氮化硅减反射层的致密结构,需优化玻璃粉成分以避免膜层损伤;尤其 TOPCon 电池广泛应用的激光掺杂(LECO)技术,要求浆料适配细线印刷(细栅线宽度≤30μm)与高分散均匀性,否则易出现栅线断连、接触电阻飙升等问题。

一、实验室超声分散光伏导电浆料:破解研发阶段分散痛点

在光伏导电浆料的实验室研发环节(如低银配方筛选、新型玻璃粉验证),小批量制浆(通常 10-100mL)常面临显著分散难题,而实验室超声分散技术成为突破瓶颈的关键手段:

1. 实验室分散痛点与超声技术介入价值

实验室制浆中,传统分散手段(如磁力搅拌、高速剪切搅拌)存在明显局限:

银粉团聚难破解:光伏银粉多为纳米级至亚微米级(粒径 0.5-5μm),比表面积达 5-15m²/g,表面能高易形成 “链状硬团聚体”,传统搅拌仅能打破宏观结块,无法撕裂纳米级团聚,导致印刷电极接触电阻升高 30%-50%;

玻璃粉分布不均:玻璃粉(粒径 1-3μm)若局部聚集,烧结后会形成过量玻璃相,削弱电极与基板的附着力,甚至出现胶带剥离测试中电极残留率低于 80% 的情况;

银粉形貌易破坏:高速剪切搅拌(转速>5000r/min)虽能提升分散度,但易导致球形银粉变形、棱角磨损,反而降低电极导电性。

针对上述问题,实验室超声分散技术通过空化效应实现精准分散:高频机械振动(频率 20-40kHz)在浆料中产生微小空化泡,气泡溃灭时释放瞬时高温(≥5000K)、高压(≥100MPa)与微射流(流速 100m/s),既能撕裂银粉硬团聚体,又能促使玻璃粉均匀填充银粉间隙,且不会破坏银粉形貌。

2. 实验室超声分散的操作要点

(1)设备选型与参数控制

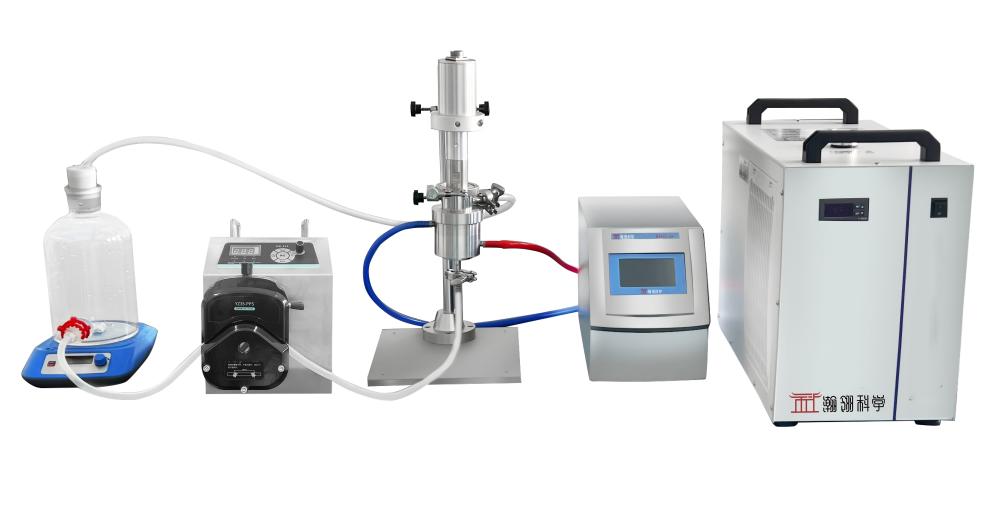

实验室常用探头式超声分散仪(功率 50-300W),适配 10-500mL 批次量:小批量(10-50mL)选 6-8mm 直径探头,避免能量过度集中;中批量(50-100mL)用 10-12mm 探头,确保能量均匀传递。关键参数需精准调控:

超声功率:银粉固含量 30%-50% 时设 80-150W,固含量>50% 时提至 150-200W,防止功率过低分散不充分或过高导致银粉氧化;

超声时间:采用 “脉冲模式”(超声 3-5s + 间歇 2-3s),总时长 10-25min,纳米银粉浆料需延长至 15-20min,通过粒度仪实时监测(目标 D50=1-3μm,Span≤0.8);

温度控制:冰水浴维持浆料温度 25-35℃,避免有机载体挥发或玻璃粉提前软化。

(2)分散效果与性能增益

实验室验证数据显示,经超声分散的光伏导电浆料应用后,可实现:

电极接触电阻降低 15%-25%(从 8-10mΩ 降至 6-7mΩ);

电池光电转换效率提升 0.3-0.8 个百分点(如 N 型 TOPCon 电池效率从 25.2% 升至 25.9%);

电极附着力提升 10%-15%(胶带剥离后残留面积从 85% 达 95% 以上)。

二、超声分散技术适配 N 型电池导电浆料研发

针对 N 型电池对导电浆料的定制化需求,实验室超声分散技术可提供精准支撑:

低银浆料研发:当银粉含量从 85% 降至 75% 时,超声分散能确保少量银粉均匀分布,验证银粉用量与导电性能的关联,为降本配方提供数据依据;

膜层适配优化:针对 TOPCon 电池的氧化铝钝化层,需调整玻璃粉成分提升穿透性,超声分散可确保新型玻璃粉与银粉均匀混合,快速验证不同玻璃粉比例对烧结效果的影响;

细线印刷适配:超声分散后的浆料粘度更稳定(2000-5000mPa・s,剪切速率 10s⁻¹),流变曲线无明显触变性,可满足 30μm 以下细栅线印刷需求,避免断栅问题。

三、总结

光伏导电材料是决定太阳能电池效率与可靠性的 “核心命脉”,其性能优化需从实验室研发阶段突破分散瓶颈。实验室超声分散光伏导电浆料技术,通过空化效应精准解决银粉、玻璃粉的微观团聚难题,不仅能提升浆料自身的分散均匀性,更能为 N 型电池等新技术路线的导电浆料研发提供高效验证路径。在光伏产业向 “更高效率、更低成本” 迭代的背景下,该技术将成为推动导电材料创新、加速电池性能突破的关键支撑。

联系电话:18918712959