超声波引线键合 (Ultrasonic Wire Bonding)

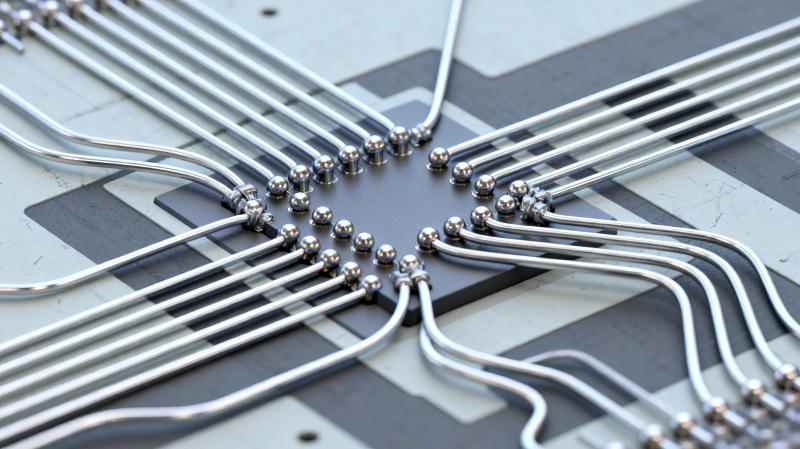

超声波引线键合 是微电子封装领域的核心互连技术,专门用于实现芯片(Chip)与封装基板、引线框架或其他电子元器件之间的电气连接与机械固定。其本质是通过高频超声波能量,将直径微米级的金属引线两端分别“键合”到芯片焊盘(Pad)和外部引脚(Lead)上,形成稳定的电流通路。该技术因精度高、可靠性强、成本可控,占据全球微电子互连市场的90%以上,广泛应用于CPU、传感器、功率器件、消费电子等几乎所有电子芯片的封装环节。

一、核心定位与价值

在电子封装中,芯片本身的焊盘尺寸极小(通常几十微米),且无法直接与外部电路连接,超声波引线键合扮演着“微观导线桥梁”的角色:

– 电气连接:为芯片内部电路与外部系统提供低电阻的电流通道,确保信号或电能的高效传输。

– 机械固定:引线与焊盘、引脚的键合点需具备足够强度,抵御封装、运输及使用过程中的振动与应力。

– 可靠性保障:键合点需长期耐受高低温、湿度等环境变化,避免出现脱焊、电阻增大等失效问题。

二、关键材料:引线与键合界面

材料特性直接决定键合质量,核心材料包括金属引线和键合界面材料。

1. 金属引线:微米级的“电流通道”

引线直径通常为 10μm~500μm(主流范围25μm~125μm),需同时满足高导电性、良好的塑性(适配振动塑性变形)和抗氧化性。

2. 键合界面材料

– 芯片焊盘:通常为铝金属化层(Al-Cu合金),部分高精度芯片采用金焊盘(Au-Plating)以适配金引线球焊。

– 引线框架/基板引脚:多为铜合金表面镀银(Ag-Plating)或镀金,目的是降低界面电阻、提升键合亲和力。

三、两大核心工艺:球焊与楔焊

根据焊头结构和键合方式,超声波引线键合主要分为球焊(Ball Bonding) 和楔焊(Wedge Bonding),二者在原理、设备和应用上差异显著。

1. 球焊(Ball Bonding):高精度封装的首选

球焊是金引线的主流工艺,因第一键合点为“球形”而得名,流程可分为6个关键步骤:

- 引线穿出:金属引线从焊头(称为“劈刀”,Capillary)的微孔中穿出,伸出长度约200~500μm。

- 烧球(Free Air Ball Formation):劈刀下方的电火花发生器(Electronic Flame Off, EFO)产生高压电弧,将引线顶端熔化,因表面张力形成直径约为引线2~3倍的球形(自由空气球,FAB)。

- 第一键合(First Bond):劈刀下降,将球形压在芯片焊盘上,同时施加超声波振动(40~60kHz)和轴向压力(5~20N),球形与焊盘发生塑性变形并形成冶金结合,形成“球形键合点”。

- 引线拉伸:劈刀上升并横向移动,将引线拉至预设长度(形成“弧高”,Loop Height),确保引线不与芯片表面其他结构干涉。

- 第二键合(Second Bond):劈刀下降至引线框架引脚,再次施加超声和压力,将引线压焊成“扁平状键合点”。

- 引线切断:劈刀上升,内置的切断机构将引线剪断,完成一个键合周期,准备下一次烧球。

– 核心特点:键合精度高(焊盘适配尺寸≥50μm)、弧高可控(适应复杂芯片布局)、可靠性强。

– 典型设备:全自动球焊机(配备视觉定位系统,可识别芯片焊盘位置)。

– 应用场景:CPU、智能手机SoC、CMOS图像传感器、医疗芯片等高精度封装。

2. 楔焊(Wedge Bonding):功率器件的核心工艺

楔焊采用“楔形焊头”(Wedge Tool)直接压焊引线,无需烧球步骤,适配铝、铜等硬度较高的引线,流程相对简单:

- 引线定位:引线紧贴楔形焊头的斜面,随焊头移动至芯片焊盘上方。

- 第一键合:焊头以倾斜角度(通常30°~45°)压在焊盘上,施加超声振动(20~40kHz)和压力,引线与焊盘形成扁平状键合点。

- 引线拉伸:焊头平移拉伸引线,形成低弧高(通常<100μm)的“直线形引线弧”。

- 第二键合与切断:焊头移动至引脚完成第二键合,随后焊头旋转或平移切断引线。

– 核心特点:可实现“低弧高键合”(适配功率器件的紧凑布局)、适配粗引线(直径>100μm)、支持异种金属键合(如铝引线-铜引脚)。

– 典型设备:楔焊机(部分配备加热工作台,提升铝引线键合质量)。

– 应用场景:IGBT功率模块、汽车发动机控制芯片、LED驱动芯片等。

四、关键工艺参数与质量控制

超声波引线键合的质量高度依赖参数匹配,任何参数偏差都可能导致虚焊、脱焊等失效问题。

1. 核心工艺参数

- 超声功率:决定振动能量大小,功率过低会导致界面摩擦不足(虚焊),过高会损伤芯片焊盘(铝层剥落)。

- 键合压力:确保引线与界面紧密接触,压力不足会导致接触电阻大,过高会压溃焊盘或引线(断线)。

- 键合时间:超声作用的持续时间,通常为0.1~0.5秒,时间过长易产生过度塑性变形(键合点变形)。

- 引线弧高与长度:需根据芯片与引脚的距离调整,弧高过低可能触碰芯片,过高易在封装时被拉扯断裂。

2. 质量检测核心指标

- 机械强度测试:

– 拉力测试:用探针钩住引线弧部,匀速拉升至断裂,记录断裂拉力(金引线通常要求≥5g,铝引线≥10g)。

– 剪切测试:用刀片横向剪切键合点,记录剪切力(需大于预设阈值,且断裂位置应在引线而非键合界面)。 - 电学性能测试:测量键合点的接触电阻(通常要求<50mΩ),避免因界面氧化或虚焊导致电阻异常。

- 外观检测:通过高倍显微镜观察键合点形状(无偏斜、无裂纹)、引线弧部(无弯折、无刮伤)。

五、技术挑战与发展趋势

1. 核心技术挑战

- 细线化与微型化:随着芯片集成度提升,焊盘尺寸已缩小至20μm以下,需适配直径<15μm的引线,对设备定位精度(≤1μm)和参数控制提出极高要求。

- 铜引线的氧化问题:铜易在空气中形成氧化层(CuO),导致键合界面结合力下降,需采用氮气保护或表面镀镍处理,增加了工艺复杂度。

- 高温高湿环境可靠性:在汽车、航空等恶劣环境中,键合点易受水汽侵蚀(电化学腐蚀),需提升界面冶金结合的稳定性。

2. 发展趋势

- 高频超声技术:采用60kHz以上的高频超声系统,减少对芯片的损伤,适配更薄的焊盘金属层。

- 智能工艺控制:引入AI算法实时监测键合过程中的功率、压力曲线,自动调整参数(自适应键合),降低人工干预。

- 铜引线全面替代:随着金价上涨,成本更低的铜引线成为主流,推动惰性气体保护系统、耐磨焊头(如金刚石涂层劈刀)的技术升级。

- 无引线键合替代:部分高端封装(如倒装芯片FC)开始采用焊点直接互连,但超声波引线键合因成本优势,仍将在中高端封装领域长期占据主导地位。

超声波引线键合是微电子封装的“隐形基石”,其技术演进直接同步于半导体行业的微型化、高可靠性需求,未来将在更多高频、高温、微型化场景中发挥核心作用。

联系电话:18918712959