超声波电烙铁焊接MEMS传感器

超声波电烙铁焊接MEMS传感器 – 活性焊料 – 瀚翎科技

MEMS 传感器以其微型化、高精度的特性,广泛应用于医疗电子、智能设备等领域,其焊接工艺直接决定产品性能与可靠性。超声波电烙铁凭借低温高效、损伤小的优势,成为该类精密元件焊接的核心工具,其技术实施需兼顾原理把控与细节操作。

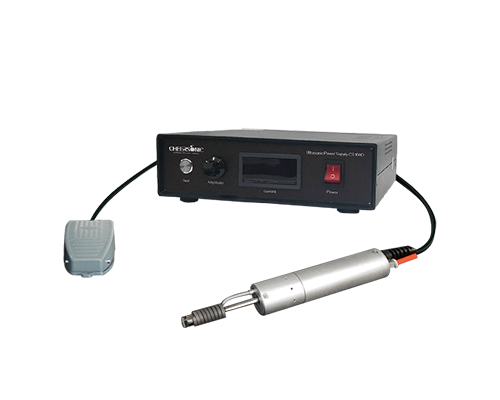

超声波电烙铁的工作核心是 “超声振动 + 精准温控” 的协同作用。设备通过内置换能器将电能转化为 20-40kHz 的高频机械振动,经烙铁头传递至焊点;同时温控模块将烙铁头温度稳定在 200-350℃区间,避免传统高温焊接对 MEMS 芯片的热冲击。这种 “振动辅助加热” 模式能快速破坏焊锡表面氧化层,减少焊锡用量,适配 MEMS 传感器毫米级的焊点需求。

焊接实施需遵循严格的流程规范。预处理阶段需用无水乙醇清洁传感器引脚与 PCB 焊盘,去除油污与氧化膜,必要时采用微研磨纸轻擦引脚表面,增强焊锡附着性。参数设置是关键环节:针对陶瓷基底的 MEMS 传感器,烙铁温度宜控制在 220-260℃,超声振幅调至 30-50μm;若为塑料封装元件,温度需降至 200-230℃,振幅缩减至 20-30μm,防止封装变形。焊接时烙铁头需与焊点呈 45° 角,施加 0.1-0.3N 的压力,持续时间不超过 2 秒,避免振动能量过度传递导致芯片内部结构损坏。

该技术的显著优势在于低损伤与高精度。相比传统电烙铁,超声波辅助焊接可降低焊锡熔点 10-15℃,减少 MEMS 传感器敏感元件的热应力损伤,合格率提升 20% 以上。其高频振动能使焊锡均匀填充引脚间隙,形成厚度仅 5-10μm 的焊层,满足传感器对电气连接稳定性的严苛要求。但技术实施仍面临挑战:不同型号 MEMS 传感器的引脚材质(如镀金、镀锡)需匹配差异化焊锡合金,参数调试需通过多次试焊验证;焊接环境需控制湿度在 40%-60%、粉尘浓度低于 0.1mg/m³,否则易引发虚焊问题。

在实际应用中,医疗领域的微型压力传感器焊接是典型场景。该类传感器芯片厚度仅 0.1mm,引脚间距 0.3mm,采用超声波电烙铁焊接时,需搭配马蹄形微型烙铁头,通过显微镜实时观察焊点形态,确保焊锡无溢料、无桥连。消费电子中的加速度传感器焊接则更注重效率,可通过定制化烙铁头实现多引脚同时焊接,结合红外测温仪动态监控温度,兼顾精度与产能。

随着 MEMS 传感器向 “更小尺寸、更高集成度” 发展,超声波电烙铁焊接技术正朝着智能化方向升级。集成视觉识别的设备可自动定位焊点;恒温性能更优的陶瓷烙铁头能进一步降低温度波动范围,为超精密焊接提供支撑。掌握这一技术的核心要点,对提升 MEMS 器件制造质量具有重要现实意义。

联系电话:18918712959