超声波口罩焊接工艺

超声波口罩焊接工艺

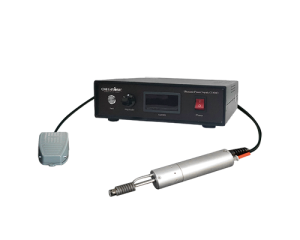

超声波口罩焊接工艺技术核心在于利用高频振动实现材料的连接。超声波发生器将市电转换为高频电信号,频率通常设定在 20kHz – 40kHz 之间,该电信号传输至换能器。换能器基于压电效应,将高频电能转化为同频率的机械振动,机械振动通过变幅杆进行放大后传递至焊头。

二、超声波口罩焊接优势

(一)高效稳定,提升生产效率

超声波口罩焊接相比传统工艺速度显著提升,数秒即可完成单只口罩焊接,满足大规模生产需求。通过精准调控功率、时间、压力参数,确保焊接稳定性,大幅降低次品率,保障生产连续性。

(二)环保安全,符合卫生标准

该技术无需化学粘合剂,杜绝化学残留风险,减少生产废弃物,契合环保要求。全流程在洁净环境下完成,避免杂质污染,满足医用口罩等高标准卫生需求。

(三)优质美观,增强防护性能

焊接后口罩表面平整、密封性强,有效防止空气泄漏,强化防护效果。同时,低损伤焊接工艺最大限度保留材料过滤效率与透气性,兼顾防护性与舒适性。

三、超声波口罩焊接生产

(一)原材料预处理

焊接前需对无纺布、熔喷布等核心材料进行质检,核查规格、过滤效率等指标,清除表面杂质。鼻梁条等部件需提前定型,确保适配焊接工艺要求。

(二)设备调试与参数设定

根据口罩类型选择适配焊接设备及模具,精准调节超声波功率、焊接时长与压力参数。通过试焊样品反复优化,保障焊接强度与密封性达标。

(三)自动化焊接生产

经预处理的材料由自动化生产线精准传送至焊接工位,超声波焊头在系统控制下完成施压、高频振动焊接。多工位协同作业,实时监测参数确保生产稳定性。

(四)质量检测与包装

成品口罩需通过外观缺陷检测、密封性模拟测试及过滤效率检验三重质检。合格产品经清洁消毒后,采用无菌包装封存,防止运输储存污染。

未来,超声波口罩焊接设备将集成更先进的传感器和人工智能算法,实现对焊接过程的实时智能监控和自动优化。设备能够根据原材料的特性和生产环境的变化,自动调整焊接参数,确保最佳的焊接效果。同时,与工业机器人和物联网技术的深度融合,将打造高度自动化的口罩生产工厂,实现从原材料输送、焊接生产到质量检测、包装的全流程无人化操作,大幅提高生产效率和降低人力成本。

有兴趣可直接联系电话或者+微信18918712959