超声波分散燃料电池催化剂

超声波分散是制备高性能燃料电池催化剂(尤其是铂碳(Pt/C)催化剂)的关键工艺,直接影响催化剂的活性、稳定性与耐久性。以下是其在燃料电池催化剂处理中的技术要点及操作指南:

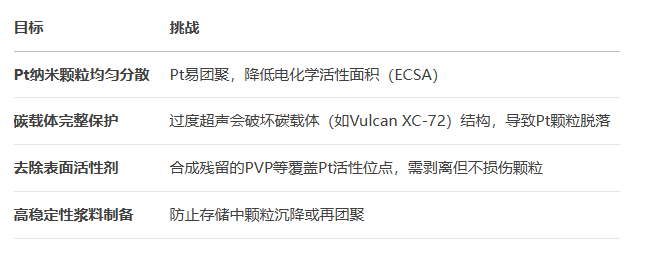

一、核心目标与挑战

二、超声波分散工艺详解

1. 设备与参数优化

设备选择:

– 探头式超声仪:优于 bath 式(能量集中,适用于高粘度浆料)。

– 钛合金探头:耐腐蚀(常用直径6-13mm)。

– 关键参数:

2. 分散介质配方

溶剂体系:

– 水/异丙醇混合液(比例3:1):平衡极性与挥发性。

– 添加0.05-0.1% Nafion溶液:提升浆料粘结性与质子传导。

固含量控制:

– 催化剂浓度5-10 mg/mL:过高导致分散不均,过低降低效率。

三、分步操作流程(以Pt/C为例)

1. 预分散:

将Pt/C粉末加入水/异丙醇混合液,磁力搅拌10分钟形成粗浆料。

2. 初级超声:

冰浴中,300W探头功率(直径10mm),脉冲模式超声5分钟(50%振幅)。

目的:打破大团聚体,避免后续局部过热。

3. 冷却静置:

暂停5分钟,冰浴降温至10℃以下。

4. 深度分散:

调至200W,脉冲超声2×5分钟(间隔冷却),至浆料呈均一棕黑色。

5. Nafion添加:

– 加入稀释的Nafion溶液,低速搅拌混合(禁用超声,防止聚合物降解)。

> 关键验证:取分散液滴于硅片,SEM观察Pt颗粒分布(理想状态:无>5nm团聚体)。

四、超声波分散的增效策略

1. 表面活性剂协同:

– 添加0.01% Triton X-100,降低界面张力,提升空化效应(需后续高温清洗去除)。

2. pH调控:

– 碱性条件(pH=10)增强碳载体亲水性,促进Pt剥离(适用于PtCo/C等合金催化剂)。

3. 梯度功率法:

– 从低功率(100W)逐步升至目标功率,减少初始团聚体对探头的冲击。

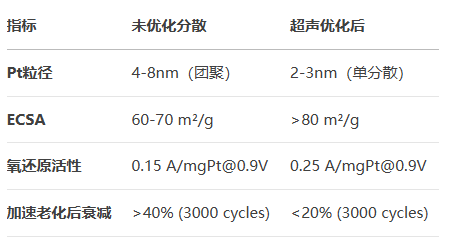

五、性能提升效果

六、常见问题与解决方案

1. 碳载体破碎:→ 降低功率密度至100W/cm²,缩短单次超声时间(<3分钟)。

2. Pt颗粒二次团聚:→ 分散后立即涂覆电极,或添加0.5wt%柠檬酸钠作为分散稳定剂。

3. Nafion降解: → 严格分离步骤:先超声分散催化剂,最后混合Nafion。

七、工业级应用拓展

连续流超声反应器: – 浆料循环通过超声腔(20kHz,1-5kW),实现公斤级催化剂连续分散。

在线粒径监测: – 集成动态光散射(DLS)实时反馈,自动调节超声功率。

总结 超声波分散通过空化微射流和高频剪切力,可有效解聚Pt/C团聚体并剥离表面杂质,使燃料电池催化剂活性提升30%以上。严格控制“功率-时间-温度”三角参数是避免载体损伤的核心,结合脉冲冷却与分散稳定剂,可制备出满足车用燃料电池(>1W/cm²)需求的高性能催化剂浆料。

联系电话:18918712959