超声波分散设备防止油墨中颜料颗粒沉降

用超声波分散设备防止油墨中颜料颗粒沉降是可行且高效的方案,它能从根本上解决颗粒团聚问题,显著提升油墨稳定性。

这个问题抓得很准,颜料沉降的核心是颗粒团聚导致重力大于分散力,而超声波正好能针对性破解这一痛点。

一、核心工作原理:空化效应

超声波分散设备通过高频振动(通常20kHz-100kHz)在油墨中产生“空化效应”,具体作用过程如下:

1. 微气泡产生与破裂:超声波在液体中传播时,会交替产生高压区和低压区。低压区形成微小气泡,高压区时气泡瞬间破裂。

2. 强冲击力分散:气泡破裂会释放巨大的冲击波和微射流,冲击力可达数千大气压,能有效打破颜料颗粒的团聚体。

3. 颗粒细化与悬浮:团聚体被打散后,颗粒粒径更均匀、更细小,表面积增大,与树脂、溶剂的结合力增强,从而抑制沉降。

二、相比传统方法的核心优势

与机械搅拌、高速剪切等传统分散方式相比,超声波分散在防沉降上有明显优势:

– 分散更彻底:能打破微米级甚至纳米级的硬团聚,而传统方法对细小团聚体效果有限。

– 稳定性更持久:颗粒粒径分布更窄,悬浮体系更均匀,可大幅延长油墨的储存周期,减少分层沉降。

– 无机械损伤:无需高速旋转的机械部件,不会产生局部高温或剪切死角,避免破坏油墨中的其他功能性成分(如助剂)。

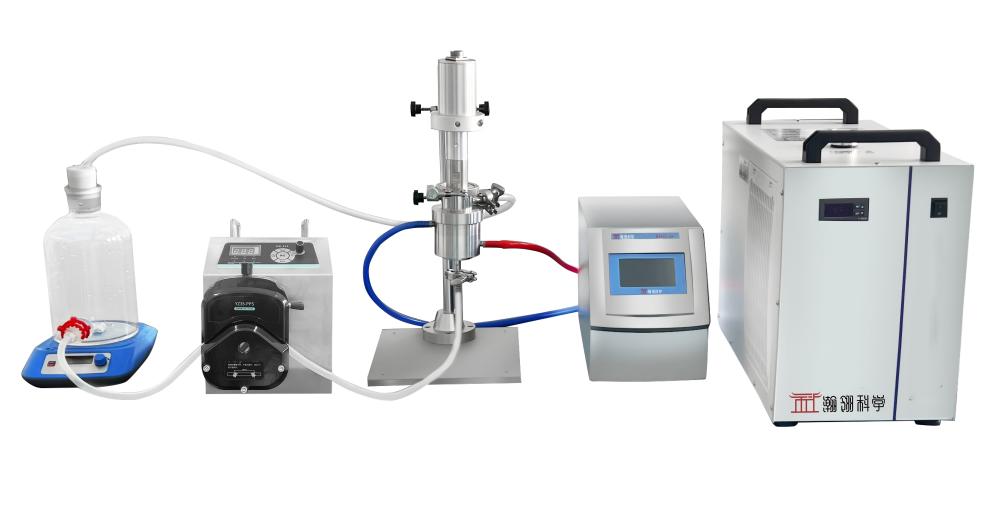

– 操作更灵活:设备体积可大可小,既能用于实验室小批量研发,也能集成到生产线进行连续化作业。

三、实际操作实施要点

要达到最佳防沉降效果,需注意以下3个关键操作环节:

1. 设备选型

– 功率:根据油墨黏度选择,低黏度油墨(如溶剂型)可选500-1000W,高黏度油墨(如UV油墨)需1000-2000W。

– 频率:优先选择20-40kHz,频率过高易导致局部过热,过低则空化效应不足。

2. 参数设置

– 超声时间:单次处理5-15分钟即可,无需过长,避免油墨温度超过60℃(高温可能导致树脂变性)。

– 振幅:初期用50%-70%振幅,待颗粒初步分散后,可降至30%-50%振幅维持稳定性。

3. 预处理配合

– 超声前需先将颜料与树脂、溶剂进行预搅拌(转速300-500rpm),确保颗粒初步湿润,避免超声时出现“干颗粒”结块。

– 控制油墨固含量,固含量过高(超过60%)会影响超声传播效率,需适当调整后再处理。

四、注意事项

– 定期检查超声探头磨损情况,探头表面磨损会降低能量传递效率,建议每3个月校准一次。

– 部分油墨中的消泡剂、流平剂可能对超声波敏感,首次使用前需小批量测试,确认无成分破坏。

– 操作时需佩戴护耳装备,避免高频噪音损伤听力。

联系电话:18918712959