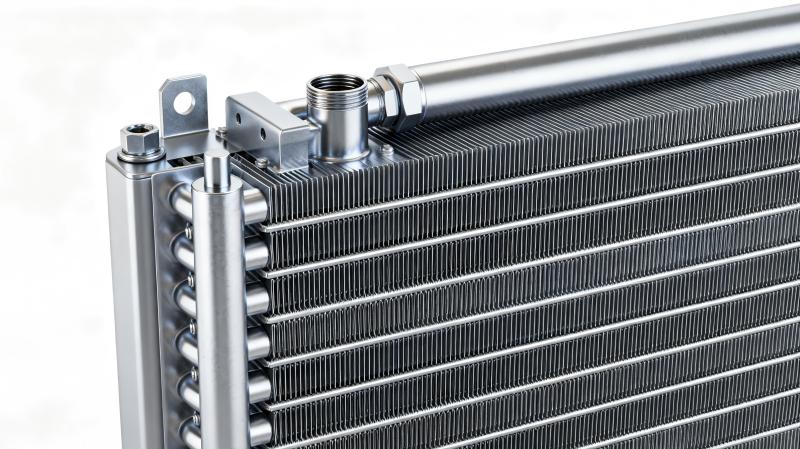

铝热交换器生产中的超声波钎焊

随着汽车工业与家电制冷技术的持续进步,汽车空调系统和冰箱中所使用的热交换器——特别是蒸发器——在制造工艺与结构设计方面也日益成熟。为了进一步实现产品轻量化并有效控制成本,行业逐渐将传统采用的铜管铝翅片结构,转向全铝材料的铝管铝翅片设计。这一趋势在轻型汽车及符合环保要求的无氟冰箱制造领域中表现得尤为明显。

铝材的全面使用不仅有助于减轻产品重量,也更好地适应了绿色制造与资源节约的需求。为满足铝制蒸发器规模化生产的要求,并确保产品外观整洁、结构可靠、性能优良,超声波铝钎焊技术逐渐成为批量制造过程中的关键工艺之一。

超声波铝钎焊是一种高效的固相连接技术。其核心原理是利用高频超声波振动产生的能量,在加压和加热的共同作用下,直接破坏并去除铝材表面的致密氧化膜。铝及其合金表面极易形成一层氧化铝薄膜,这层膜熔点极高,会阻碍液态钎料对母材的润湿和铺展。超声波能量通过焊头传递至钎焊区域,其高频微振动能够有效地破碎这层氧化膜,使纯净的铝基体得以暴露。与此同时,熔点低于铝母材的铝硅系钎料在加热状态下熔化,并在毛细作用下填充到待连接的缝隙中。由于氧化膜已被清除,熔化的钎料能够与纯净的铝表面实现良好的冶金结合,待冷却后便形成致密、牢固的钎焊接头。

该工艺的优势十分显著。首先,它通常在低于铝母材熔点的温度下进行(钎焊温度区间可控),极大地减少了对铝材本身力学性能的影响,避免了工件过热变形,保证了蒸发器翅片的形状完整性及管路尺寸精度。其次,整个过程中无需使用传统钎焊中必不可少的腐蚀性钎剂,从而彻底避免了因钎剂残留可能导致的后期腐蚀问题,显著提升了产品的长期可靠性及使用寿命,同时也更加环保。再者,超声波钎焊速度快,热影响区小,易于实现自动化控制,非常适合于节奏快、要求一致的流水线批量生产。在蒸发器的制造中,它能确保每根铝管与众多铝翅片之间的成千上万个连接点都具有均匀一致的焊接强度和气密性。

因此,该技术能够在低温环境下实现铝件之间的高强度连接,有效避免材料表面氧化的不利影响,从而保障热交换器整体的性能稳定与寿命提升,非常适用于现代化流水线的高效、高质量生产需求。

联系电话:18918712959