超声波键合 (Ultrasonic Bonding)

超声波键合 是一种利用高频超声波能量实现材料间固态连接的精密工艺,其核心原理是通过机械振动能量在连接界面产生摩擦、塑性变形与原子扩散,最终形成牢固的冶金或机械结合。该技术无需额外焊料、焊剂,且具有低温、低损伤、高效率的特点,广泛应用于微电子、动力电池、汽车制造等高精度连接场景。

一、核心工作原理

超声波键合的本质是“能量聚焦与界面活化”,整个过程可分为4个关键阶段,依赖“机械振动-能量转换-界面作用”的闭环实现:

1. 加压定位:将待连接的两种材料(如金属引线与芯片焊盘、电池极耳与极柱)紧密贴合,通过焊头(Horn)施加一定的轴向压力,确保界面无明显间隙。

2. 超声激励:超声发生器产生高频电信号(通常为20kHz~200kHz,常见40kHz、60kHz),经超声换能器(将电能转换为高频机械振动)转换为纵向振动,再通过变幅杆(放大振动幅度,聚焦能量)传递至焊头。

3. 界面摩擦与塑性变形:焊头将高频振动(振幅通常几微米至几十微米)作用于连接界面,材料表面的微小凸起产生剧烈摩擦,瞬间形成局部高温(一般不超过材料熔点的50%~60%),使界面材料发生塑性流动,排出氧化层和杂质。

4. 原子扩散与键合形成:在压力和振动持续作用下,界面原子突破扩散壁垒,形成金属键或机械嵌合结构,振动停止后冷却固化,最终形成稳定的连接点。

二、主要分类与适用场景

根据连接对象和工艺特点,超声波键合可分为三大类,应用领域各有侧重:

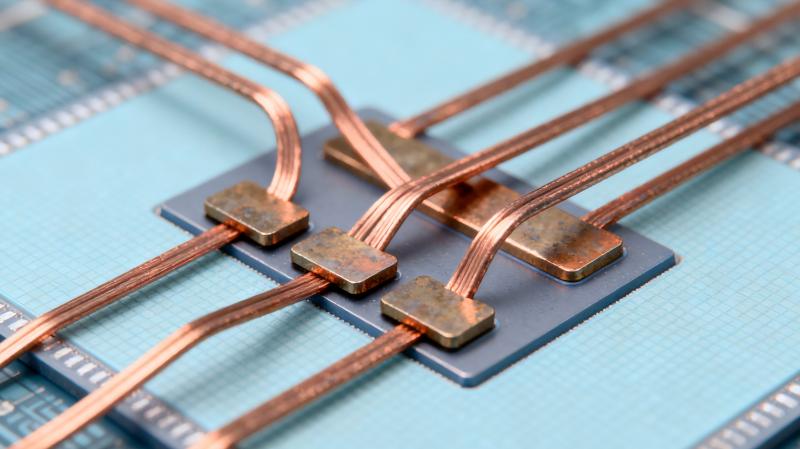

1. 引线键合(Wire Bonding)

– 定义:最经典的应用形式,用于微电子封装中“芯片焊盘”与“封装引脚/基板”的电气连接,核心是将金属细线(直径10μm~500μm)两端分别键合到两个连接点。

– 常见类型:

– 球焊(Ball Bonding):利用电火花将引线顶端熔化成小球,先键合芯片焊盘(第一键合点),再拉引线键合到引脚(第二键合点),适用于金(Au)、银(Ag)引线,精度极高(常用于CPU、传感器封装)。

– 楔焊(Wedge Bonding):直接用楔形焊头将引线压焊到界面,适用于铝(Al)、铜(Cu)引线,多用于功率器件、汽车电子。

– 核心要求:键合点电阻低、机械强度高、耐老化(需通过拉力测试、剪切测试)。

2. 极耳键合(Tab Bonding)

– 定义:针对动力电池、储能电池的核心连接工艺,用于将电池单体的极耳(铝/铜箔,厚度0.01~0.2mm)与汇流排、极柱连接。

– 技术特点:需同时满足“低电阻”(减少充放电损耗)和“高可靠性”(抗振动、耐高低温),常见“铝-铜异种金属键合”(需解决氧化层和热膨胀差异问题)。

– 应用场景:锂离子电池、钠电池的模组/ PACK 生产,替代传统的激光焊接(避免热损伤隔膜)。

三、技术优势

优势

1. 低温连接:界面温度远低于材料熔点,避免高温导致的材料性能退化(如芯片氧化、电池隔膜熔化)。

2. 无额外辅料:无需焊料、焊剂,减少成本和污染,且避免焊料带来的电化学腐蚀风险(如动力电池)。

3. 高效精密:键合时间短(通常0.1~2秒/点),定位精度可达微米级,适配自动化生产线。

4. 连接质量稳定:形成的键合点电阻低、机械强度高,且可通过实时参数监控(如功率曲线、位移曲线)判断质量。

超声波键合的核心竞争力在于“低温精密连接”,随着微电子、新能源行业对材料损伤控制、连接效率的要求提升,其应用场景还将持续拓展。

联系电话:18918712959