固态电池量产瓶颈与等静压设备的适配之道

一、固态电池量产的核心卡点

相比传统液态锂电池,固态电池以固态电解质替代电解液和隔膜,带来两大核心优势:安全性上,摆脱了液态电解液漏液、燃烧的风险,大幅降低起火隐患;能量密度上,相同体积下储电量更高,实验室样品已达500Wh/kg,远超传统锂电池300Wh/kg左右的水平,可支撑电动车续航轻松突破1000公里。

但量产面临两大关键挑战:一是一致性,需保证每块电池的密度、界面接触均一,否则易导致续航差异和故障;二是成本可控,复杂设备与工艺会推高价格,难以被车企和消费者接受。其中,最大瓶颈是固-固界面问题——正极、固态电解质、负极均为固体,叠合后易出现接触劣化(循环后分离)、孔隙残留、颗粒贴合不足等问题,直接导致内阻升高、锂枝晶产生,影响性能与安全。解决这一问题需均匀的全方位压实,而传统工艺难以满足。

传统辊压为垂直单向施压,易出现压力不均、层间滑移,致密度低于85%;热压虽有加热辅助,但仍为单向施压,高温还可能破坏电极材料。此时,能实现360度均匀施压的等静压设备成为关键。

二、等静压设备的核心逻辑与发展

等静压设备基于帕斯卡原理,通过密闭流体均匀传递压力。其流程为:包套密封电芯→装入高压容器→抽真空→升温加压→保压泄压→取出成型,核心优势在于致密度高、结构均匀、适应性强。

设备由四大核心部件构成:高压容器(高强度钢+钢丝缠绕加固,承受高压)、加压与介质系统(冷等静压用水/油,温等静压用热油/气体,热等静压用惰性气体)、温控系统(精度±5℃)、安全防护系统(泄压阀、防爆装置等)。

发展历程可分为三阶段:20世纪50-70年代,用于航空航天部件加工;80年代至2010年代,拓展至医疗、汽车、电子领域;2020年代以来,因适配固态电池需求成为行业焦点,设备向小型化、自动化升级。

三、等静压设备如何适配固态电池

1. 核心解决的问题

一是消除内部空隙,温等静压在85℃、500MPa条件下可使电池致密度超95%,优化离子传输路径;二是改善界面接触,如硫化物电池经处理后,界面接触面积提升40%以上,阻抗下降50%-70%,续航与快充能力显著提升。

2. 产线定位与衔接

等静压设备位于固态电池产线中道(叠片后、预封前),流程为“电极分切→叠片→成型热压→等静压→预封→化成分容”。需与前后工艺协同:前道叠片精度需达标,后道预封需适配压实后尺寸。

3. 适配不同固态体系

硫化物电池用冷等静压预处理、温等静压终压;氧化物电池需中温压实,温等静压适配性最佳;聚合物电池常温可塑形,冷等静压即可满足需求且成本更低。

四、三类等静压设备的适配场景

– 冷等静压:室温操作,压力100-630MPa,致密度85-92%,成本低、效率高(几分钟/周期),多用于实验室研发及材料预处理。

– 温等静压:温度50-500℃,压力50-500MPa,致密度90-95%,平衡性能与成本,周期1-2小时,适配中试及量产线。

– 热等静压:温度800-2200℃,压力100-200MPa,致密度超99.8%,但高温易破坏电池材料、成本极高、效率低,仅用于实验室研究。

五、等静压设备的现存难题

1. 技术难题

高压容器需兼顾耐高压与温度均匀性;温压控制精度要求严苛(压力≤±2%、温度±5℃);高温高压环境下需多重安全防护(泄压阀、防爆装置等)。

2. 生产效率瓶颈

加压、保压环节耗时占比高,单轮周期1-2小时,远低于传统锂电池辊压效率;设备腔体装载率不足20%,单台年化产能难超1GWh,难以匹配5GWh以上的产线需求。

3. 产线适配问题

立式设备上下料依赖人工或吊车,难以对接自动化产线;设备节拍(小时级)与前后道工序(分钟级)不匹配,易造成产线堵料。

超声分散在固态电池材料中的应用

超声分散是解决固态电池材料团聚、优化界面接触的关键预处理技术。固态电池核心材料如硫化物/氧化物固态电解质粉体、电极活性物质(如三元材料、磷酸铁锂)易因表面能高而形成团聚体,直接影响后续成型时的密度均匀性与离子传导效率,传统机械搅拌难以彻底打散微米级团聚,还可能造成材料颗粒破损。

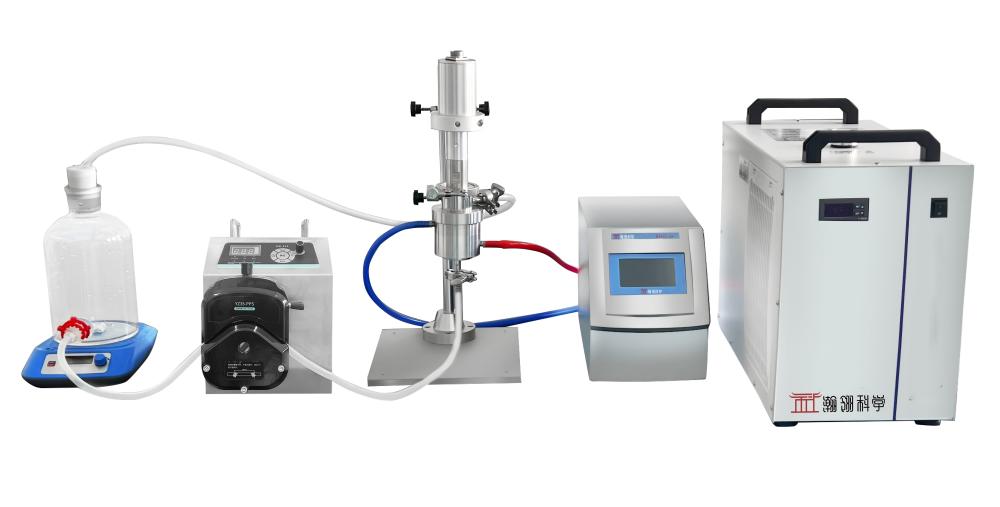

超声分散依托超声波的空化效应与机械振动作用实现高效分散:高频声波在液体介质中形成微小空泡,空泡破裂时产生局部高压与微射流,快速打破材料团聚结构;同时声波振动促进颗粒均匀悬浮,避免二次团聚。

该技术广泛应用于两大场景:一是固态电解质粉体的预处理,通过超声分散提升粉体流动性,为后续等静压成型提供均匀原料;二是电极浆料制备,将活性物质、固态电解质与粘结剂超声分散,可缩小颗粒间距、增大界面接触面积,降低电极内阻。相比传统工艺,超声分散具有分散均匀度高、无颗粒损伤、效率快等优势,是提升固态电池一致性与电化学性能的重要支撑技术。

联系电话:18918712959