锂电芯析锂不良原因及改善

锂析出(Lithium Plating)是指锂离子在负极表面发生还原反应,形成金属锂沉积的现象。这一过程不同于锂离子正常嵌入负极材料的层状结构,可以理解为部分锂原子未能及时嵌入,而被“滞留”在电极表面,逐渐形成金属枝晶。

以下从电芯设计、材料体系、制造工艺和使用条件四个维度,系统阐述锂析出的主要原因及改善策略。

一、电芯设计与材料体系

1. 负极冗余容量不足(N/P 比偏低)

- 原因:N/P 比(负极与正极容量比)过低(如<1.1)时,负极无法完全容纳从正极脱出的锂离子,尤其在充电末期,多余锂离子易在表面沉积。

- 改善策略:

– 合理提高N/P比(如1.1–1.2或更高),为负极提供足够的容量冗余;

– 应用高容量负极材料(如硅碳复合材料),在有限体积/质量内提供更多储锂位点。

2. 电解液体系不匹配

- 原因:电解液组成(锂盐、溶剂、添加剂)影响离子电导率和SEI膜质量。若成膜不良或电导率低,易引起极化加剧,诱发析锂。

- 改善策略:

– 引入优良成膜添加剂(如FEC、VC),构建致密稳定的SEI膜,促进锂离子均匀嵌入;

– 优化锂盐与溶剂配比,提高电解液电导率,改善离子传输;

– 开发新型锂盐(如LiFSI),提升热稳定性和低温性能。

3. 负极材料动力学性能不足

- 原因:如石墨负极在低温或高倍率条件下嵌锂速度慢,锂离子未及时嵌入便发生表面沉积。

- 改善策略:

– 对石墨进行表面修饰(包覆、氧化、掺杂),增强离子电导与嵌锂动力学;

– 开发并应用快充型负极材料(如钛酸锂),该类材料结构稳定、离子扩散快,可显著抑制析锂,但需注意其电压平台较高、能量密度较低的特点。

二、制造工艺

1. 极片面密度不均匀

- 原因:涂布不均导致局部面密度偏低,该区域电流密度过高,锂离子集中嵌入困难,引发析锂。

- 改善策略:

– 提高涂布工艺一致性,严格控制面密度与压实密度波动;

– 引入在线监测手段(如X射线、β射线检测),实时筛选不合格极片。

2. 电解液浸润不充分

- 原因:注液或老化工艺不当,电解液未能充分渗透极片和隔膜,离子传输阻力大,局部极化加剧。

- 改善策略:

– 优化浸润条件,如采用真空注液、多段老化、温控浸润等;

– 在能量密度与成本间平衡,设计合理的电解液保有量。

3. 辊压工艺过强

- 原因:过量辊压虽可提升能量密度,但会破坏石墨结构、降低孔隙率,阻碍锂离子传输,并可能损伤已有SEI膜。

- 改善策略:

– 优化辊压参数,平衡压实密度与电极动力学性能,保持适宜孔隙结构。

三、使用条件

1. 低温充电

- 原因:低温下电解液粘度升高、电导下降,同时负极嵌锂动力学显著变慢,析锂倾向大幅增加。

- 改善策略:

– 通过BMS实行温度感知充电控制,低温环境下限制充电电流或禁止充电;

– 配套预热装置,使电池在适宜温度区间(如10–25°C)进行充电。

2. 高倍率充电

- 原因:大电流导致锂离子短时间内大量涌至负极,超过其嵌入速率上限,造成表面堆积。

- 改善策略:

– 设计智能充电协议(如多段CC-CV、脉冲充电),在高压段降流缓充;

– 从根本上提升负极材料快充性能与电解液传导能力。

3. 过充

- 原因:电压超过设计上限,正极过量脱锂,远超出负极容纳能力,必然引发严重析锂。

- 改善策略:

– 强化BMS对电压的实时监控与保护,坚决防止过充。

如何判断是否发生锂析出?

– 拆解观察:循环后负极表面出现灰白色金属光泽区域(正常为铜金色或黑色);

– 电性能衰减:容量快速衰退,内阻明显上升;

– 微分容量(dV/dQ)分析:充放电曲线异常,出现非特征峰或平台;

– 静电压回落后特征:低温充电后电压弛豫曲线出现平台是典型析锂信号。

锂析出通常是多因素共同作用的结果,需从材料设计、工艺制造和使用管理三方面系统施策,综合防治。

超声波分散锂电池浆料

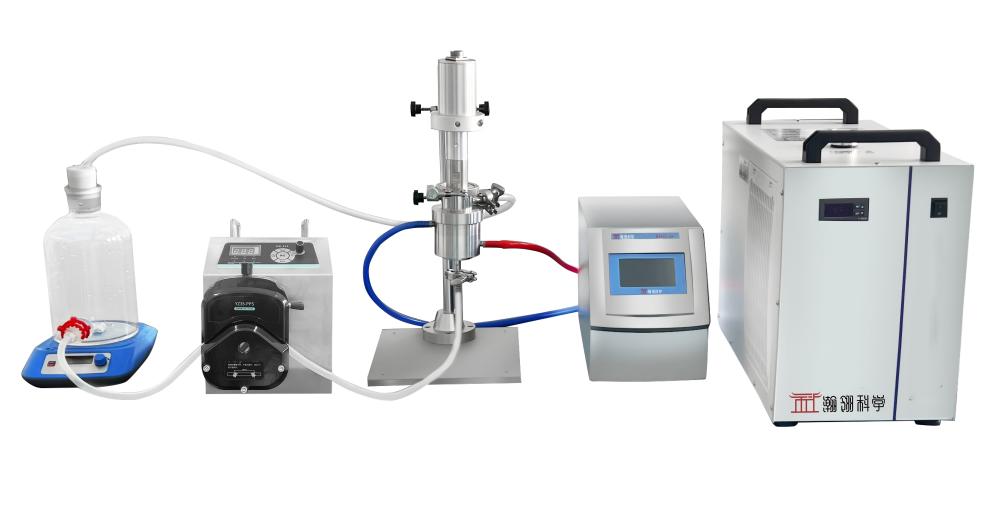

锂电池浆料的分散质量直接决定电极性能与电池容量,超声波分散设备凭借独特优势成为该领域的核心工艺装备。其通过高频机械振动(通常20-40kHz)在浆料中产生“空化效应”,形成大量微小气泡并瞬间溃灭,释放的能量可高效打破活性物质、导电剂与粘结剂的团聚颗粒,实现纳米级均匀分散。

相较于传统机械搅拌,该设备无需高速剪切,能减少活性物质颗粒破损,同时降低浆料粘度波动,显著提升浆料稳定性,静置分层时间延长30%以上。在工艺应用中,它可适配不同固含量浆料(30%-70%),通过调节振幅与处理时间精准控制分散效果,使电极涂层均匀性误差控制在5%以内,进而提升电池循环寿命与容量保持率。目前,该设备已广泛应用于动力电池规模化生产,为提升电池能量密度与生产效率提供了可靠技术支撑。

联系电话:18918712959