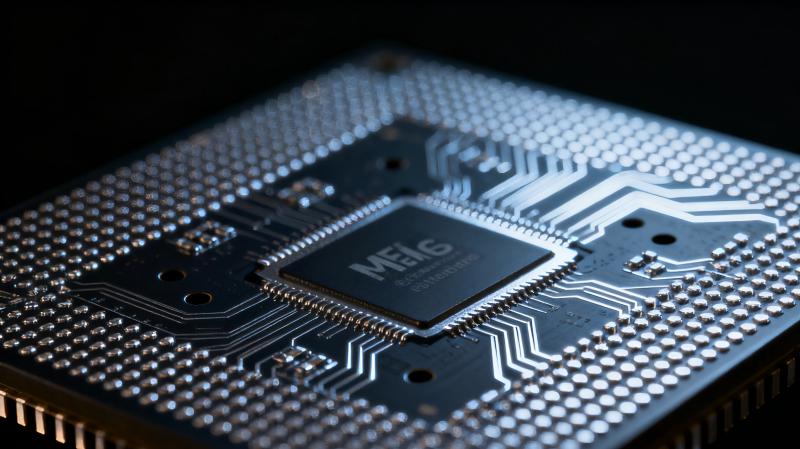

MEMS传感器芯片焊接工艺分享

MEMS传感器,即微机电系统(Micro-Electro-Mechanical Systems),是集微电子、机械结构、材料及物理化学等多学科于一体的前沿技术。与传统传感器相比,它具备体积小、重量轻、功耗低、可靠性高、成本效益好、适于大规模生产及易于集成智能化功能等一系列优势。发展四十余年来,MEMS已成为全球高新技术领域的重要组成部分,广泛应用于各类电子信息与传感系统中。

在汽车电子领域,MEMS传感器的应用日益广泛。例如,MEMS压力传感器可用于气囊压力检测、燃油及机油压力监测、进气歧管与轮胎压力感知;MEMS加速度计基于经典力学原理,多用于安全气囊、防滑系统、导航与防盗装置中,其中电容式微加速度计因灵敏度高、温度稳定性好,逐渐成为主流类型;微陀螺仪作为角速率传感器,则常见于GPS导航补偿与底盘控制系统中,振动陀螺仪尤其普遍,常与低加速度计配合使用,构成高精度主动控制单元。

随着MEMS传感器在汽车领域的深入应用,其对焊接工艺提出更高精度与可靠性的要求。该类传感器的核心部件多采用单晶硅或多晶硅材料制成的微结构晶圆,引线则常使用直径在0.02mm至0.3mm之间的铂金丝。由于芯片尺寸微小,焊盘通常仅为0.2–0.6mm,要在如此精细的结构上稳定焊接极细金属丝,传统工艺难以胜任,必须依靠高精密的焊接设备与先进工艺方法。

实现MEMS传感器可靠焊接,需依托于高精度工艺装备。某些所谓“高精度”设备在实际焊接中效果不佳,常见问题包括焊接电源控制精度不足——电流输出不够稳定精确,而电阻焊正是依赖电流产生的焦耳热实现金属间熔合,电流偏差极易导致焊接失败。此外,焊接机构的运动精度和压力控制同样关键:压力过大易损毁引线,过小则无法形成可靠焊点,均会导致焊接品质不符合要求。

此类高精度焊接工艺不仅适用于铂金丝,还可扩展至金丝、银丝、钨丝等多种微细金属材料的引线连接,因此在MEMS封装与制造中具备良好的工艺适应性。

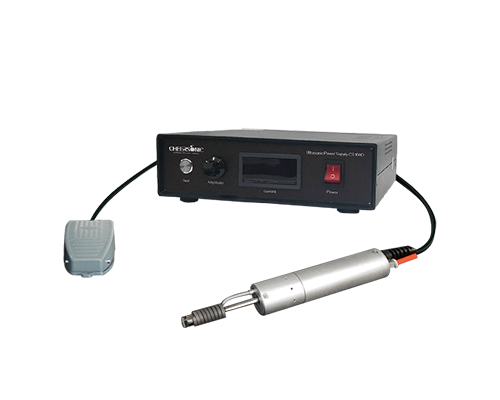

关于超声波电烙铁在MEMS传感器焊接中的应用:

超声波电烙铁焊接作为一种非接触式的精密连接技术,在MEMS传感器封装与维修中显示出显著优势。该工艺通过高频机械振动传递至焊点,利用摩擦生热破坏金属表面氧化层,实现低温状态下的冶金结合,大幅降低对热敏感微结构元件的热影响。对于易受高温损伤的MEMS器件,如硅基微机械单元或已内置敏感信号的集成传感器,超声波焊接可在不提高整体温度的前提下完成高可靠性连接,避免材料热变形与性能漂移。此外,该方式无电弧产生、干扰极小,非常适于高密度、微尺度的焊点需求,明显提升焊接成品率与器件寿命,为MEMS制造提供了一种高兼容性和高稳定性的工艺解决方案。

联系电话:18918712959