锂电池如何用超声波烙铁焊接

锂电池如何用超声波烙铁焊接 – 电烙铁焊锡 – 瀚翎科技

使用超声波烙铁焊接锂电池,本质是利用超声波焊接技术(通过高频机械振动实现金属间原子结合),搭配烙铁的辅助加热功能,实现锂电池极耳与连接片(或导线)的可靠连接。该方法相比传统烙铁焊锡,具有无焊料、热影响区小、焊接强度高的优势,尤其适合锂电池这种对温度敏感的元件。

一、核心原理:超声波焊接 vs 传统烙铁焊接

传统烙铁焊接依赖高温熔化焊锡,而超声波烙铁焊接的核心是“机械振动+辅助加热”:

1. 超声波振动:超声波发生器将电能转化为高频(20-40kHz)机械振动,通过焊接头传递到锂电池极耳(通常为铝或铜)与连接片的接触面。

2. 微观结合:振动产生的摩擦会破坏接触面的氧化层,使新鲜金属暴露,同时在压力作用下实现原子间的扩散与结合,形成“固相焊接”。

3. 烙铁辅助加热:烙铁的作用是预热接触面(而非熔化焊料),降低金属表面硬度,辅助超声波振动去除氧化层,提升焊接效率和质量(尤其针对氧化严重的极耳)。

二、前期准备:设备与材料

1. 核心设备

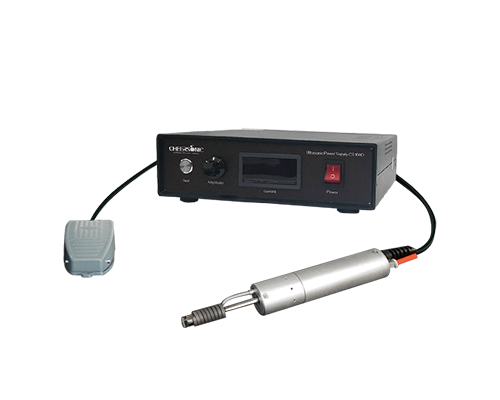

– 超声波烙铁/超声波点焊机:优先选择锂电池专用的小型超声波点焊机(功率50-200W,频率35kHz左右),部分设备集成了烙铁加热功能;若用普通超声波烙铁,需确保焊接头适配锂电池极耳尺寸(常见扁平状、尖嘴状)。

– 焊接头(焊嘴):根据极耳宽度选择匹配的扁平焊接头(如3mm、5mm宽),材质以硬质合金(钨钢)为佳,确保振动传递效率。

– 夹具/固定治具:用于固定锂电池和连接片,避免焊接时位移(如带绝缘垫的台钳、专用电池固定座)。

2. 材料与辅具

– 待焊锂电池:确保电池无鼓包、漏液,焊接前需放电至3.0-3.3V(避免满电状态下短路风险)。

– 连接片/导线:根据电池规格选择适配的金属片(纯铜、镀镍铜、铝镍复合片)或导线(镀锡铜线、镍线)。

– 清洁工具:细砂纸(800-1200目)、无水乙醇、棉签(用于去除极耳氧化层和油污)。

– 安全防护:绝缘手套、护目镜、防火毯、干粉灭火器(锂电池焊接需严防短路起火)。

三、详细操作步骤

1. 预处理:清洁极耳与连接片(关键步骤)

锂电池极耳(尤其是铝极耳)表面易形成氧化层(Al₂O₃),直接焊接会导致虚焊,必须彻底处理:

- 用细砂纸轻轻打磨极耳和连接片的焊接面,直至露出金属本色(避免过度打磨损伤极耳基底)。

- 用蘸有无水乙醇的棉签擦拭打磨后的表面,去除粉尘和油污,自然晾干。

2. 设备调试与定位

- 参数设置:根据极耳材质和厚度调整设备参数(参考值):

– 功率:铝极耳50-100W,铜极耳80-150W;

– 焊接时间:0.8-2秒(单次焊接时间不宜过长,避免电池过热);

– 烙铁预热温度:200-300℃(仅起辅助作用,温度过高会损伤电池隔膜);

– 压力:通过设备旋钮调节焊接头对极耳的压力(以接触面轻微形变为宜,约0.5-1kgf)。 - 固定工件:将锂电池放在绝缘夹具上,极耳朝上;将连接片对准极耳的焊接位置(建议偏离极耳根部2-3mm,避免损伤电池本体),用手或辅助治具轻轻按住固定。

3. 焊接操作:加热+振动协同

- 预热接触:将预热好的超声波烙铁头轻轻压在连接片与极耳的接触点上,保持1-2秒,确保接触面充分预热。

- 启动超声波:按下设备的焊接开关,焊接头开始高频振动,同时保持稳定压力(切勿晃动)。

- 完成焊接:达到预设焊接时间后,先松开压力,再移开焊接头,避免刚焊接的部位受力脱落。

4. 冷却与质量检测

- 自然冷却:焊接后的极耳和连接片需自然冷却10-20秒,禁止用冷水快速降温(避免热应力导致焊接层开裂)。

- 质量检查:

– 外观:焊接点应平整、无裂纹、无明显凹陷,连接片与极耳无分离缝隙;

– 强度:用手轻轻拉扯连接片,无松动、脱落(合格的焊接点强度可达到极耳本身的抗拉强度);

– 电学:用万用表测量焊接点的通断(电阻应<50mΩ),确保无虚焊。

四、适用场景与替代方案

– 适用场景:小型锂电池组(如18650、21700)的极耳与镍片、导线焊接,尤其适合对重量、体积有要求的场景(无焊料堆积)。

– 替代方案:若没有超声波烙铁,可使用传统烙铁+焊锡(需搭配助焊剂,且仅适合铜极耳或镀镍极耳,铝极耳需先镀镍),但热影响区较大,需严格控制温度;工业批量生产中则常用全自动超声波点焊机,效率更高、参数更稳定。

通过以上步骤和注意事项,可实现锂电池的超声波烙铁焊接,核心是“清洁预处理+参数适配+安全操作”,既保证焊接强度,又规避锂电池的固有风险。

联系电话:18918712959