锂离子电池制浆系统全解析

近年来,锂离子电池在储能领域的应用持续深化,不仅成为电网调峰的核心储能载体(支撑电网负荷波动时的平稳运行),更在可再生能源(太阳能、风能)储能领域发挥关键作用 —— 通过存储间歇性发电成果,解决新能源并网时的供需错配痛点,这一趋势既推动锂离子电池技术向高安全性、长寿命方向迭代,也加速了制造成本的规模化下降。

一、制浆系统:锂离子电池制造的核心中枢

正 / 负极浆料制备是锂离子电池制造的核心环节,其分散均匀性、稳定性直接决定电池的电化学性能(如容量、循环寿命)与安全边界(如热失控防护)。当前行业主流制浆系统依据工艺原理可分为三大类,各类系统在材料适应性(如高粘度浆料、纳米级原料)、生产效率(如批次产能、连续产出能力)及浆料品质(如分散均匀度、粒径分布)上呈现显著差异,需根据生产需求选择适配方案。

1、间歇式:双行星真空搅拌系统

双行星真空搅拌系统是锂电池行业应用最成熟的制浆工艺,其核心工作原理是通过 “机械剪切力 + 容器三维运动” 的复合作用实现物料混合。该系统由行星齿轮驱动两组搅拌桨(常规配置为 1 个框式桨 + 1 个分散桨),在绕搅拌缸中心公转的同时高速自转,配合真空环境(真空度通常≤-0.09MPa)可有效排出浆料中的气泡,避免后续极片出现针孔缺陷。

典型结构包含:双层保温搅拌缸(可控制浆料温度)、液压升降系统(便于加料与清洁)、真空密封装置(防止空气进入)及智能温控模块(维持浆料在 25-40℃的最佳混合温度)。该系统优势在于适配多种原料体系(如油性 PVDF 浆料、水性 SBR/CMC 浆料),但对纳米级导电剂(如碳纳米管)的深层团聚破碎效果有限,需配合辅助分散手段提升均匀性。

2、连续式制浆系统

工作原理

原料通过高精度计量输送装置(如螺杆喂料器精准控制粉体投料量,隔膜泵稳定输送液体原料)连续进入制浆单元,在密闭管道或反应腔中依次经过 “初级混合 – 多级剪切 – 精细分散 – 在线熟化” 流程,最终形成稳定浆料并持续输出。整个过程通过实时监测浆料粘度、粒径分布,动态调整搅拌转速与剪切强度,确保每批次浆料品质一致。

结构特征

系统由四大核心模块构成:①原料计量输送模块(含粉体失重式喂料、液体质量流量计,计量精度≤±0.5%);②连续混合分散单元(串联 3-5 级搅拌腔,搭配在线高速分散器(转速 10000-15000r/min)与静态混合器,强化微观分散);③温度压力控制模块(通过夹套控温将浆料温度稳定在 30-50℃,管道压力控制在 0.1-0.3MPa 避免气泡产生);④浆料输送及过滤模块(配备袋式过滤器(精度 10-20μm)与蠕动泵,实现无剪切输送)。通过 PLC 自动化控制系统协调各模块联动,生产效率较间歇式提升 30%-50%。

3、半连续式制浆系统

工作原理

融合间歇式与连续式的技术优势,采用 “预混 + 连续后处理” 的两步法模式:第一步通过间歇式搅拌罐完成原料的初步混合(如活性物质、导电剂与溶剂的预分散,形成固含量 30%-40% 的预混浆料);第二步将预混浆料通过输送泵连续输入后续处理单元,经在线剪切分散(进一步破碎残留团聚体)、管道熟化(维持温度 40-50℃,熟化时间 1-2h)后,形成成品浆料。该模式既解决了间歇式效率低的问题,又避免了连续式对原料稳定性(如粉体流动性)的严苛要求。

结构特征

系统包含两大单元:①间歇式预混单元(配置带搅拌的密闭罐,配备低速搅拌桨(转速 200-500r/min)用于宏观混合);②连续后处理单元(由在线分散机(剪切速率≥10^5s^-1)、套管式熟化管道(带温控夹套)及中间缓冲罐组成)。缓冲罐可存储 1-2h 产量的预混浆料,平衡前后单元的生产节奏,适用于中小规模、多品种浆料的柔性生产。

二、制浆系统关键工艺:保障浆料品质的核心环节

1、原料预处理:奠定分散基础

粉体分散

正负极活性物质(如正极钴酸锂、磷酸铁锂,负极天然石墨、人造石墨)与导电剂(炭黑、石墨烯、碳纳米管)多为粉体形态,因表面能高易形成 “微米级团聚体包裹纳米级颗粒” 的复合团聚结构。需通过梯度机械力处理:高速搅拌(转速 800-1500r/min)可初步打散微米级团聚,研磨(如球磨机、砂磨机)则针对较硬结块;部分场景需添加分散剂(如水性浆料中的 CMC、油性浆料中的分散剂)降低颗粒表面能,但对纳米级颗粒的均匀分散仍存在瓶颈 —— 此时可引入超声分散锂离子电池浆料技术,通过高频空化效应撕裂深层团聚,提升分散均匀度。

若粉体分散不良(如炭黑团聚体未充分破碎),会导致电极导电网络出现 “断点”,使电池内阻升高 5%-15%,充放电效率下降 3%-8%。

液体原料除杂

溶剂(如正极油性浆料常用的 N – 甲基吡咯烷酮(NMP)、负极水性浆料用的去离子水)、粘结剂溶液(如 SBR 乳液、PVDF 溶液)需经过多步除杂:溶剂通过精馏(NMP 精馏纯度≥99.9%)去除低沸点杂质,粘结剂溶液则采用滤芯过滤(精度 0.5-1μm)去除未溶解的聚合物颗粒;金属杂质需通过离子交换树脂或磁性除铁器处理,避免因金属颗粒(如 Fe、Cu 屑)引发电池内部微短路,导致热失控风险升高。

2、混合分散:实现微观均匀

搅拌混合

通过搅拌器转动实现原料的宏观均一化,形成初步浆料体系。搅拌桨叶的选型需匹配浆料粘度:锚式桨适用于高粘度浆料(粘度≥10000mPa・s)的初期搅拌,可避免局部沉积;分散盘桨(带锯齿结构)则通过高速旋转(转速 2000-5000r/min)产生径向剪切力,强化固液混合效果。搅拌时间需根据浆料固含量调整,如固含量 50% 的石墨浆料通常需搅拌 30-60min,确保无明显粉体结团。

剪切分散

借助高速旋转的分散盘(线速度 15-25m/s)或剪切刀,产生强剪切力破碎残留团聚体,实现微观均匀分散。例如在负极石墨浆料中,石墨片层因范德华力易堆叠形成 “片状团聚”,高剪切分散可剥离堆叠片层,使石墨片层均匀分布,提升电极导电性 —— 经剪切处理后,石墨浆料的粒径分布 Span 值可从 1.5 降至 0.8 以下(Span=(D90-D10)/D50,数值越小分散越均匀)。

超声分散(辅助)

作为机械分散的补充手段,超声分散利用超声波(频率 20-100kHz)的空化效应,在浆料中产生瞬时高温(≥5000K)、高压(≥100MPa)与微射流,高效破碎纳米级团聚体。其核心优势在于处理碳纳米管、石墨烯等纳米导电剂时,能突破机械剪切的局限,实现单分散或近单分散状态,使导电网络更致密;但因单位时间能耗较高(约为机械分散的 3-5 倍),在大规模生产中多作为 “机械分散 + 超声辅助” 的组合工艺,而在小批量高附加值浆料(如硅碳负极浆料)制备中应用更广泛。

3、熟化工艺:优化浆料流变性

熟化的核心作用是让浆料在可控条件下完成 “分子级融合”:粘结剂分子(如 SBR、PVDF)缓慢渗透至活性物质与导电剂表面,形成均匀包覆层;溶剂则逐步填充颗粒间隙,平衡浆料内部应力,最终提升浆料的稳定性(静置 24h 不分层)与流变性(粘度波动≤5%)。

若熟化不足,浆料涂布时易出现条纹、边缘增厚等缺陷;若熟化过度,粘结剂可能发生过度交联,导致极片柔韧性下降(弯折测试时易开裂)。实际生产中,熟化参数需结合浆料体系调整:水性 SBR/CMC 浆料通常控制温度 30-45℃、时间 4-8h;油性 PVDF 浆料因粘度更高,需维持温度 45-60℃、时间 8-12h,同时通过低速搅拌(转速 50-100r/min)避免颗粒沉降。

4、浆料过滤:筑牢安全防线

过滤的核心目的是去除制浆过程中产生的 “有害杂质”,包括:设备磨损产生的金属屑(如搅拌桨磨损的不锈钢颗粒)、原料中残留的粗颗粒(如活性物质合成时的未反应粉体)、以及未完全分散的团聚体(粒径>50μm)。这些杂质若进入后续工序,可能刮伤涂布模头(导致涂布厚度不均)、刺穿极片隔膜(引发内部短路),严重影响电池寿命与安全。

常用过滤方式包括袋式过滤(适用于高粘度浆料,过滤面积大、不易堵塞)与滤芯过滤(适用于低粘度浆料,精度可控)。过滤精度需与极片厚度匹配:如极片厚度<100μm 时,过滤精度通常控制在 5-10μm;极片厚度 100-200μm 时,精度可放宽至 10-20μm。同时需控制过滤压力(≤0.2MPa)与流量(根据过滤面积调整,通常 1-3m³/h),避免压力过高导致滤网破裂或流量过低影响生产效率。

三、实验室超声分散锂离子电池浆料的应用场景

在锂离子电池研发实验室场景中,超声分散技术是探索新型浆料配方、优化分散工艺的核心工具,其应用特点与工业级生产存在显著差异:

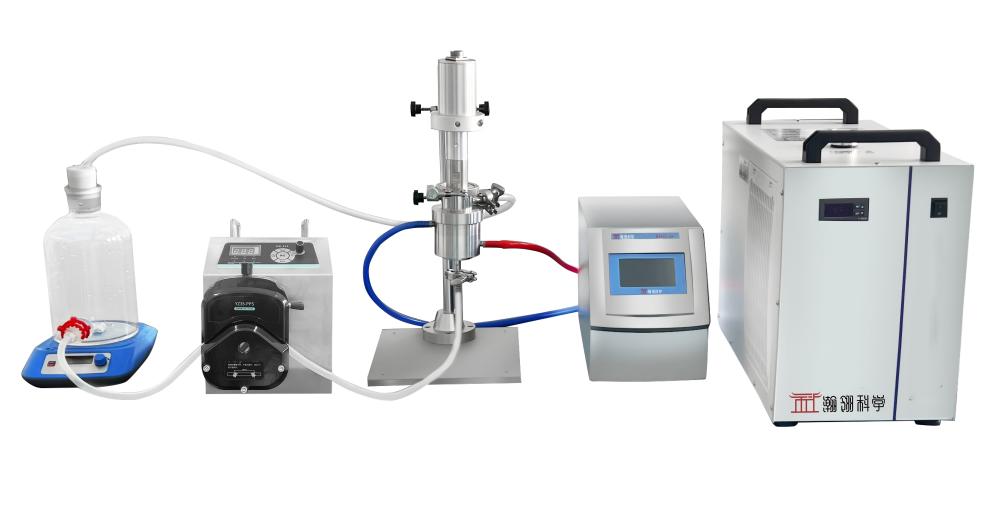

实验室常用设备为探头式超声分散仪(功率 50-300W,频率 20-40kHz),可通过更换不同直径的探头(如 6mm、10mm)适配 10-500mL 的小规模浆料制备,满足配方筛选、分散机理研究等需求。操作过程中需精准控制关键参数:超声功率(针对碳纳米管浆料,通常设定 80-150W 以避免过度超声导致的颗粒结构破坏)、超声时间(5-30min,根据浆料固含量调整,如固含量 20% 的硅碳浆料需 15-20min)、温度控制(通过水浴或冰浴将浆料温度维持在 25-35℃,防止超声热效应导致粘结剂变性)。

实验室超声分散的核心价值在于:

①可实现 “单变量控制”,如固定其他条件仅调整超声功率,研究分散效果对电池性能(如容量、内阻)的影响;

②针对新型原料(如二维材料 MXene、新型导电剂),能快速验证其在浆料中的分散可行性,为工业级应用提供数据支撑;

③无需考虑大规模生产的能耗成本,可专注于分散效果与电池性能的关联验证,例如通过透射电镜(TEM)观察超声后导电剂的分散状态,结合电池循环测试,确定最优分散工艺参数。

此外,实验室场景中常将超声分散与其他手段结合(如超声 + 低速搅拌),既利用超声打破纳米团聚,又通过搅拌实现宏观均匀,为新型锂离子电池浆料的研发提供高效技术路径。

联系电话:18918712959