传感器无焊料焊接的技术突破

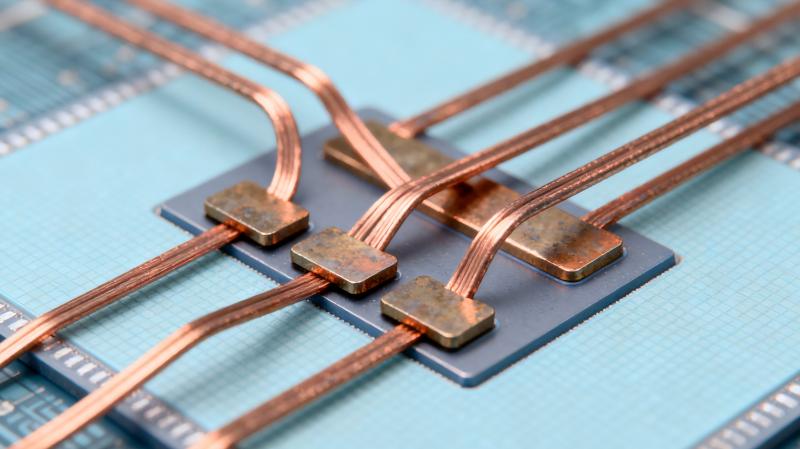

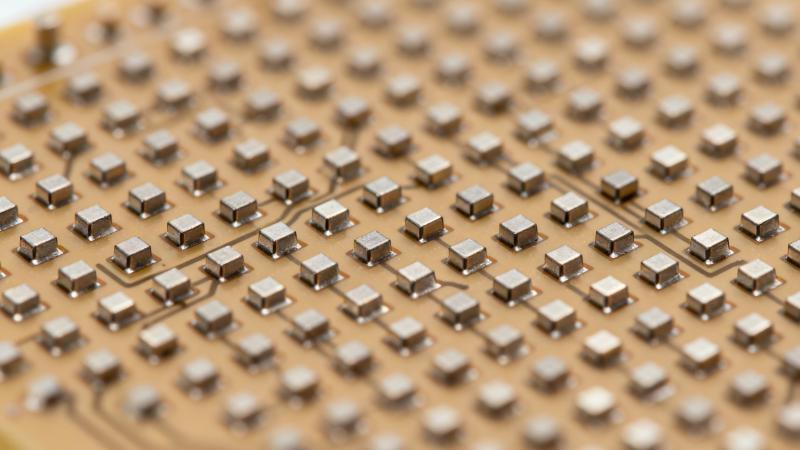

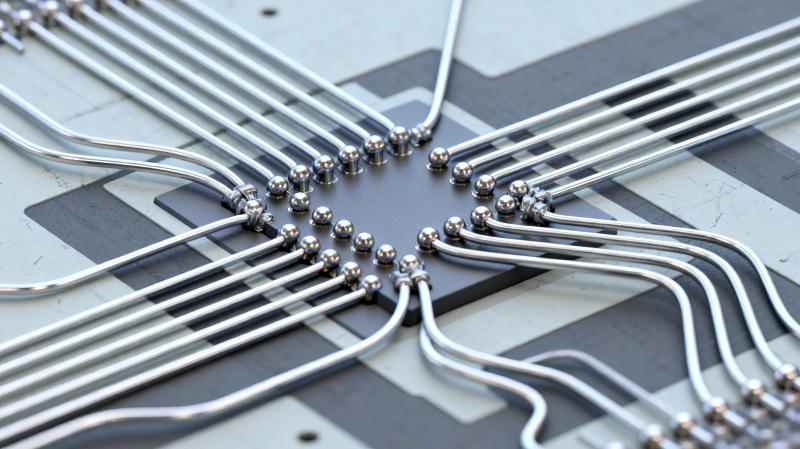

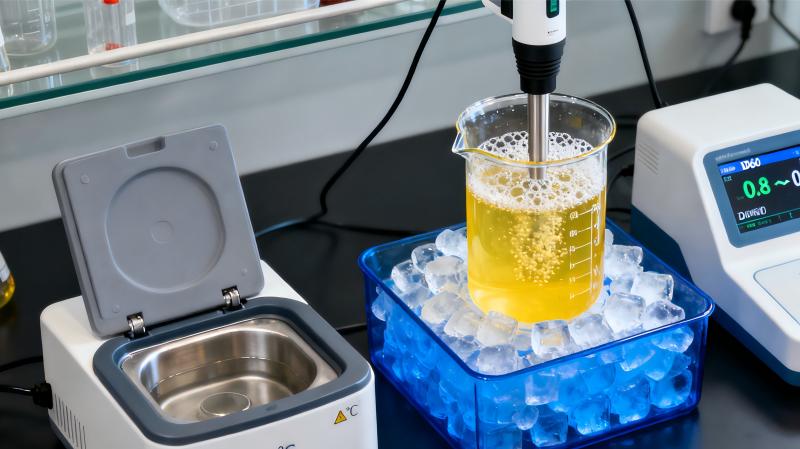

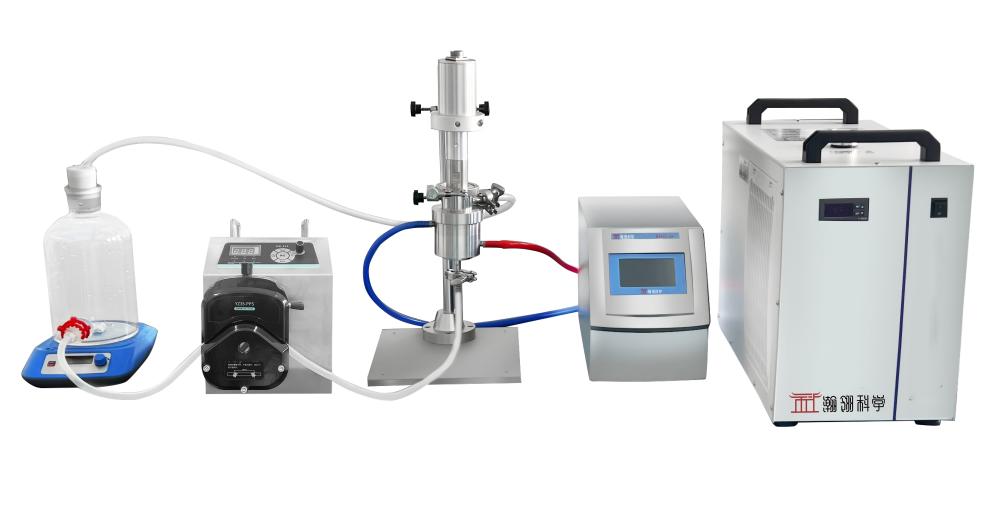

传感器无焊料焊接的技术突破 超声波电烙铁 : 传感器无焊料焊接的技术突破 在传感器精密制造领域,电信号引脚与元件的连接质量直接决定设备性能。传统焊接依赖焊料与助焊剂,不仅易残留污染物腐蚀引脚,还可能因高温导致传感器敏感元件失效。超声波电烙铁凭借无焊料焊接技术,通过高频振动与精准温控的协同作用,实现了金属与非金属的可靠连接,成为破解这一难题的核心方案。 该技术的核心原理是将电能转化为双重能量:20-60kHz的高频机械振动与可控热能。电烙铁顶端的压电晶体将电信号转化为高频振动,同时加热模块使工作端温度稳定在适配区间(通常低于传统焊接60%)。当烙铁头接触引脚与传感器结合面时,振动能量引发界面微区的摩擦生热,使金属表面温度升至熔点的30%-50%,处于软化但不熔化的固态状态。 更关键的是振动产生的声空化效应:熔融层中形成的微小气泡破裂时,会释放瞬时能量破坏金属表面氧化膜,暴露出纯净的金属原子。在压力作用下,这些原子跨越界面相互扩散,形成冶金结合,完成无焊料连接。这一过程中,振动还能挤出界面气泡,确保焊点无空隙,特别适用于高真空环境下的传感器封装。 与传统工艺相比,其优势在精密制造中尤为突出。环保性上,无需助焊剂与焊料,彻底消除化学残留导致的腐蚀风险,省去后续清洁工序,据测算可降低15%的综合成本。在热保护方面,低温焊接特性使MEMS传感器等热敏元件免受热应力损伤,避免信号漂移,某实验数据显示其焊接不良率从传统工艺的8%降至0.5%以下。 该技术的兼容性突破了材料限制,不仅能实现铜、铝等金属引脚的连接,还可通过活性焊料改性,完成传感器中玻璃、陶瓷与金属的异种连接。在汽车雷达制造中,它能在-40℃至85℃的极端环境测试中保持焊点稳定;医疗传感器生产中,无污染特性满足生物相容性要求,可耐受134℃高温灭菌。 在实际应用中,其精准控制能力备受青睐。针对直径不足0.1mm的微型引脚,通过定制焊头与频率追踪技术,可实现5微米级焊接精度,避免相邻引脚桥连。在批量生产中,自动化超声波电烙铁系统能通过位移与压力传感器实时反馈,确保每处焊点强度一致,部分应用中焊缝强度甚至超过母材本身。 [...]