锂离子与钠离子电池电解液配方的差异解析

锂电池与钠电池虽同属离子电池体系,均依靠离子在正负极之间的迁移来实现能量存储与释放,但二者在电解液配方上存在显著差异。由于锂与钠的离子特性不同,其在溶质选择、溶剂组成及添加剂应用等方面均体现出各自的特点。尽管两者电解液在外观上均为液态介质,其内在设计思路和材料体系却具有本质区别。

一、溶质的选择

锂电池电解液通常采用锂盐作为溶质,其中六氟磷酸锂(LiPF₆)占据主流地位。该类锂盐解离能力强,能在碳酸酯类溶剂中高效释放锂离子,并在负极协助形成稳定的固态电解质界面(SEI)膜。

钠电池则普遍使用六氟磷酸钠(NaPF₆)作为基础溶质。但由于钠离子半径大于锂离子,其解离能力相对较弱,导致同等浓度下电解液的电导率通常较低。出于成本控制与性能优化的综合考虑,钠电池也常采用如四氟硼酸钠(NaBF₄)或高氯酸钠(NaClO₄)等钠盐。

根本差异源于离子尺寸:锂离子能够与碳酸酯类溶剂形成稳定且紧密的溶剂化结构,而钠离子的溶剂化层较为松散,因此对溶质与溶剂之间的匹配性提出更高要求。

二、溶剂的组成设计

锂电池电解液多采用成熟的碳酸酯类溶剂体系,通常由环状碳酸酯(如EC、PC)与链状碳酸酯(如DMC、EMC)复配而成,以兼顾高介电常数和低粘度,保障离子高效迁移。

钠电池对溶剂配伍的要求更为严苛:环状碳酸酯PC易与硬碳负极发生共嵌入,导致结构损伤,因此更多选用EC与链状碳酸酯(如DMC、DEC)的组合。此外,钠离子溶剂化能较高,需借助更多低粘度溶剂(如链状碳酸酯占比超过60%)以促进脱溶剂过程。有时还会引入醚类溶剂以提升低温性能,而这在高压锂电池中较为少见,因其抗氧化能力较差。

三、添加剂的作用机制

添加剂在电解液中占比虽小,却对电池循环与安全性能有关键影响。

锂电池中常用添加剂包括用于优化SEI膜的碳酸亚乙烯酯(VC)和氟代碳酸乙烯酯(FEC),可形成富含LiF的稳定界面层;硫酸乙烯酯(PS)则用于抑制正极金属溶出。其核心目标是适配锂离子的嵌入行为,维持界面稳定。

钠电池由于离子半径较大,其SEI膜通常更厚且富含无机成分(如Na₂CO₃和NaF),因此需针对性使用如氟代碳酸丙烯酯(FPC)来增强SEI机械强度,缓解负极体积变化;亚硫酸丙烯酯(PS)类添加剂则有助于避免钠枝晶的生成。

综上,锂电池电解液追求的是在较高性能要求下的精细配方,注重材料纯度和功能协同;而钠电池更侧重成本可控和资源可持续性,其电解液设计体现出更强的实用性与适配性平衡,反映出两类电池在不同应用场景中的定位差异。

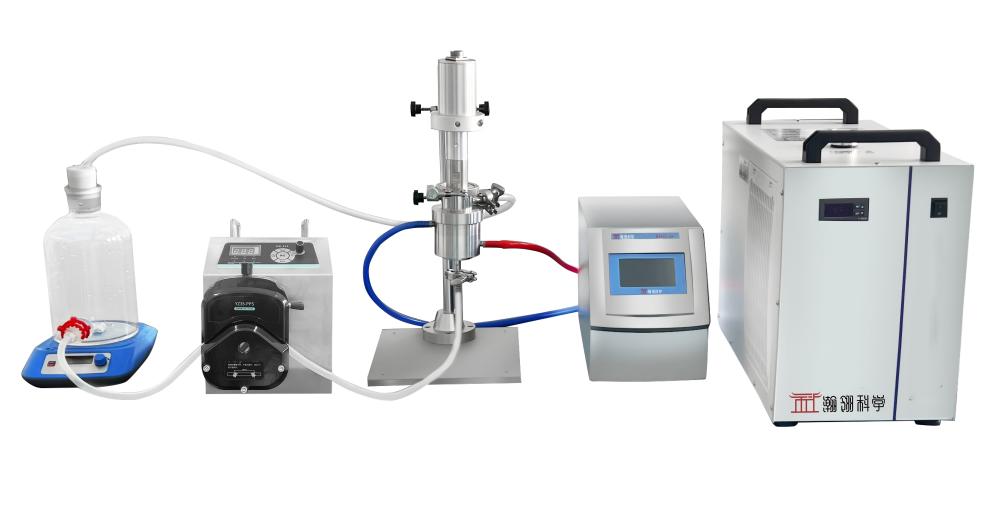

超声波分散锂电池浆料

锂电池浆料的分散质量直接决定电极性能与电池容量,超声波分散设备凭借独特优势成为该领域的核心工艺装备。其通过高频机械振动(通常20-40kHz)在浆料中产生“空化效应”,形成大量微小气泡并瞬间溃灭,释放的能量可高效打破活性物质、导电剂与粘结剂的团聚颗粒,实现纳米级均匀分散。

相较于传统机械搅拌,该设备无需高速剪切,能减少活性物质颗粒破损,同时降低浆料粘度波动,显著提升浆料稳定性,静置分层时间延长30%以上。在工艺应用中,它可适配不同固含量浆料(30%-70%),通过调节振幅与处理时间精准控制分散效果,使电极涂层均匀性误差控制在5%以内,进而提升电池循环寿命与容量保持率。目前,该设备已广泛应用于动力电池规模化生产,为提升电池能量密度与生产效率提供了可靠技术支撑。

联系电话:18918712959