超声波MENS芯片键合技术

在 MEMS 芯片的微型世界里,引线键合是连接芯片内部电路与外部基板的 “生命线”,而超声波技术正是支撑这一精密连接的核心力量。作为占比超 90% 的 MEMS 封装内部连接方式,引线键合需通过直径仅 18~50μm 的金属丝实现原子级互连,超声波技术的引入让这种微米级操作的可靠性得到质的飞跃。

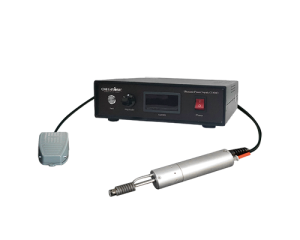

超声波键合的核心原理在于高频振动与压力的协同作用。设备通过石英晶体等元件产生 20~120kHz 的高频振动,经金属传感器传递至焊具,带动金属引线在键合点进行微观摩擦。这种振动能有效破除金属表面的氧化层和污染物,使纯净金属界面紧密接触,同时在压力作用下产生塑性变形,最终实现冶金结合。与传统热压键合不同,超声波键合无需依赖高温即可完成连接,大幅降低了热应力对 MEMS 精密结构的损伤风险。

在 MEMS 芯片的复杂场景中,超声波技术展现出独特优势。对于压力传感器中的敏感薄膜,超声波辅助的低温键合工艺可避免热量导致的零点漂移;而在加速度计等含可移动质量块的器件中,精准控制的超声能量能减少对精密悬挂结构的冲击。针对 RF MEMS 开关的高频信号传输需求,超声波键合可实现短引线、低弧高的精密连接,最小化寄生电感与电容的影响。

工艺优化是超声波键合适配 MEMS 特性的关键。引线材料选择上,金线超声键合凭借稳定性成为主流,铝线则通过室温超声工艺实现低成本应用,铜线虽需更高超声能量,却能满足中低端场景需求。参数控制同样严苛:焊球尺寸需精准控制为线径的 1.5~4 倍,相邻焊盘间距不小于 25μm,超声振幅则稳定在 4~5 微米范围,才能兼顾连接强度与器件安全。

随着 MEMS 技术向高密度、高可靠性方向发展,超声波键合不断升级。热超声复合工艺结合 100~150℃低温加热与超声能量,使键合强度突破 100MPa,满足航空航天等严苛场景需求。在细间距封装领域,超声波技术已实现 35μm 以下间距的稳定键合,为 MEMS 芯片的微型化与多功能化提供了核心支撑。

从基础原理到实际应用,超声波技术已深度融入 MEMS 引线键合的每一个环节,成为保障这类精密器件性能与可靠性的隐形基石。

联系电话:18918712959