超声波焊接镍带连接高效解决

在新能源、电子制造等精密工业领域,镍带因其优异的导电性、耐腐蚀性和机械强度,成为关键的连接材料。而超声波焊接技术凭借独特的固态接合优势,已成为镍带连接的核心工艺选择,为工业生产提供了高效、可靠的解决方案。

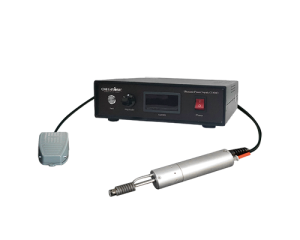

超声波焊接连接镍带的核心原理是通过高频振动实现分子级融合。设备将电能转化为 20KHz 以上的超声机械振动,经变幅杆传递至焊头,在静压力作用下,镍带接合面产生剧烈摩擦,形成局部热量。这种热量促使接触面金属分子相互扩散,在母材不熔融的状态下实现冶金结合,完美保留镍带原有的金属特性。整个过程无需助焊剂、焊料等辅助材料,也不产生高温明火,从源头避免了传统焊接的氧化、飞溅问题。

相较于激光焊、电阻焊等传统工艺,超声波焊接在镍带连接中展现出多重显著优势。在导电性方面,焊接点电阻系数近乎零,能满足大电流传输场景的需求,这对电池极耳连接等应用至关重要。其焊接效率极高,单次作业时间可控制在百毫秒以内,适配工业化批量生产节奏。对于表面氧化或电镀处理的镍带,该技术无需额外预处理即可实现稳定焊接,大幅简化了生产流程。

这一技术已深度渗透到多个关键产业领域。在新能源电池制造中,镍氢电池的镍网与镍片互熔、锂电池铜箔与镍片的连接均广泛采用超声波焊接,确保了电池组的电能传输效率与结构稳定性。在电子元器件生产中,继电器、电磁开关等部件的大电流接点常通过镍带转接,超声波焊接形成的接头能承受长期电流冲击而不失效。在储能设备领域,上万个采集点的镍带连接依赖该技术实现低故障率,避免了因单点故障导致的设备停机损失。

不过,实际应用中需精准控制工艺参数以规避缺陷。当出现虚焊时,可通过阶梯加压与振幅微调提升熔合质量;若镍带表面出现压痕过深,则需减小压力并改用缓冲焊头。定期校准设备频率与压力传感器,能有效保证焊接稳定性。

随着工业制造向精密化、高效化升级,超声波焊接技术在镍带连接中的应用将持续深化。其兼具可靠性与经济性的核心优势,正成为推动新能源、电子等产业高质量发展的重要支撑。