锂离子电池制造工艺之匀浆

一、为何聚焦 “匀浆”?

若将锂离子电池制造比作烘焙糕点,匀浆就如同 “搅打蛋液”—— 表面是简单混合,实则决定了后续涂布、辊压工序的质量上限,甚至直接影响电池的循环寿命。行业数据显示:由匀浆环节导致的极片缺陷,占后续极片报废原因的 35% 以上。换言之,这一步若出现疏漏,后续即便使用高端设备,也只能疲于弥补短板。

二、匀浆的核心是什么?

简言之:匀浆是将主活性粉、粘结剂、导电剂与溶剂在密闭罐体中,通过特定工艺步骤,混合成均匀非牛顿流体的过程。除传统机械混合方式外,超声波分散技术因在微纳米级物料分散中的独特优势,正逐渐应用于锂电池匀浆工艺中。

三、四步流程解析:从 “干粉” 到 “可涂浆料”

① 捏合

捏合的核心是使主粉、导电剂与粘结剂充分润湿,并通过物料间的摩擦实现初步分散。此环节的关键在于精准控制固含量:固含量过高,易导致润湿不均、内部残留干粉,最终浆料出现颗粒、混合不匀;固含量过低,则会造成过度润湿、捏合时打滑,分散效果大打折扣。在合理范围内,固含量趋近上限时,可降低浆料粘度并提升浓度,反之则粘度升高、浓度降低。捏合终点通常以设备电流趋于稳定且不再下降为判断依据。

② 润湿(溶剂补加)

捏合完成后需补加更多溶剂,使每颗粉体颗粒表面充分浸润,降低界面能,为后续分散创造有利条件。对于易团聚的纳米级活性粉或导电剂,可在此阶段提前加入少量分散助剂,为后续超声波分散增效。

③ 分散(高速剪切 + 超声波辅助)

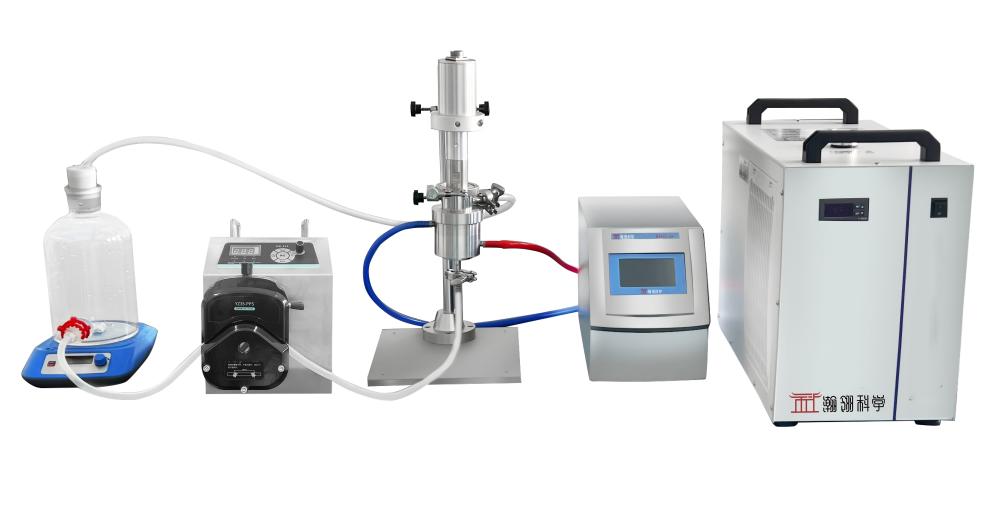

分散阶段常用设备包括双行星搅拌机、双螺杆分散机及连续式在线分散机。目前主流设备为双行星搅拌机,不过双螺杆及连续式分散设备已逐渐成为替代选择。高速剪切的核心作用是实现各组分的宏观均匀混合,而超声波分散技术可作为关键补充或独立分散手段应用于该环节。

超声波分散的原理与应用

超声波分散通过高频机械振动(通常 20-50kHz)在浆料中产生 “空化效应”—— 即微小气泡快速形成、崩溃,产生局部高温高压及强烈微射流,直接打破粉体团聚体,实现微观层面的均匀分散。其优势体现在三方面:一是分散效率高,尤其适用于碳纳米管、石墨烯等易团聚导电剂;二是分散均匀性好,可减少浆料中微米级颗粒残留,降低极片微缺陷;三是对粘结剂破坏小,相比过度机械剪切更易保留粘结剂网络结构。

实际应用中,超声波分散可采用 “先机械预分散 + 后超声波精分散” 的组合工艺,或对高粘度、高固含量浆料进行在线超声波处理。需注意控制超声功率与处理时间:功率过低易导致分散不彻底,过高则可能因局部过热导致溶剂挥发或粘结剂降解;处理时间过长还可能引发浆料粘度异常波动。

④ 粘度调节 & 脱泡

调节粘度是为适配涂布工艺,正负极浆料有明确粘度窗口:正极通常为 8000–12000mPa・s,负极为 4000–6000mPa・s。采用超声波分散的浆料,因分散度提升可能导致粘度略有下降,调节时需结合实际检测结果微调溶剂添加量。脱泡多通过设备抽真空实现,可有效避免涂布时因气泡产生 “火山口” 式缺陷。

粘度异常处理方案

- 粘度异常主要分为偏高与偏低两类;

- 粘度偏高原因:固含量过高、主粉粒度差异过大、分散不均、粘结剂异常等;若采用超声波分散,可能因超声功率不足或处理时间过短导致分散不充分,间接引发粘度偏高;

- 粘度偏低原因:固含量过低、主粉粒度差异过大、粘结剂异常、过度分散等;若采用超声波分散,需警惕超声功率过高或处理时间过长导致的粘结剂降解,进而造成粘度偏低;

- 粘度偏高处理:先核查固含量与细度,若无异常可进行粘度调节 —— 正极每添加 10kg NMP 约降低 1000–2000mPa・s,负极每添加 10kg 水约降低 800–1500mPa・s(调节时需关注固含量变化,避免因浓度波动影响涂布面密度);若怀疑分散不足,可适当提升超声功率或延长处理时间(需同步监测浆料温度,避免过热);

- 粘度偏低处理:先核查固含量与细度,若无异常可让步出料,下一釜生产时重点检查捏合状态及超声波参数(如降低功率、缩短处理时间)是否异常。

小结

匀浆工艺的技术门道远不止于此,传统机械分散与超声波等新型分散技术的结合,正推动匀浆质量向更高精度发展。一篇短文难以尽述其详,希望今天的分享能帮你在晨会中精准说出 “我找到问题根源了”,而非只能尝试 “再调制一釜试错”。

联系电话:18918712959