锂电池浆料的超声分散

锂电池浆料超声分散:基础理论与锂电池应用实践

锂电池的能量密度、循环寿命与安全性能,很大程度上依赖于电极浆料的分散均匀性 —— 活性物质(如三元材料、磷酸铁锂)、导电剂(如炭黑、碳纳米管)若存在团聚,会导致电极内部导电网络断裂、锂离子传输受阻,进而引发电池容量衰减与倍率性能下降。超声分散作为一种高效的物理分散技术,凭借其独特的作用机制,在锂电池浆料制备中(从实验室研发到工业生产)占据重要地位。本文将系统解析超声分散的基础理论,并结合实际应用场景,阐述其在锂电池领域的核心价值。

一、锂电池浆料超声分散的基础理论

超声分散的本质是利用超声波在液体介质中的传播特性,通过能量传递打破颗粒团聚,实现体系均匀化。其中,空化效应是核心驱动力,辅以机械振动与局部热效应,共同构成了超声分散的作用体系。

1.1 核心原理:空化效应的 “破团聚” 机制

超声波是频率高于 20kHz 的机械波,当它在锂电池浆料(由活性物质、导电剂、溶剂、粘结剂组成的多相体系)中传播时,会引发介质分子的周期性振动,形成 “负压 – 正压” 交替的波动场,进而催生 “空化效应”,其完整作用过程可分为三个阶段:

(1)空化泡的生成

在超声波的负压周期,浆料局部区域的压力骤降至溶剂的蒸气压以下,溶剂分子克服分子间作用力形成微小气泡(即 “空化泡”)。这些气泡的尺寸通常在 1-100μm,内部包含溶剂蒸气与溶解的气体(如空气),且气泡数量与超声波功率正相关 —— 功率越高,负压场强度越大,空化泡生成越密集。

(2)空化泡的膨胀与破裂

进入超声波的正压周期后,空化泡周围的浆料分子被挤压,气泡受到剧烈压缩并快速膨胀(体积可增至初始的 10 倍以上);当压力达到临界值时,空化泡会在极短时间(10⁻⁹-10⁻⁶s)内瞬间破裂,释放出巨大的局部能量:温度可达 3000-5000K,压力可达 100-500MPa,同时产生速度高达 100m/s 的 “微射流” 与冲击波。

(3)对浆料团聚体的破坏作用

空化泡破裂产生的冲击波与微射流,是破除颗粒团聚的核心力量:对于活性物质与导电剂的 “硬团聚”(由范德华力、氢键形成的紧密团聚体,如炭黑的链状团聚、纳米磷酸铁锂的团聚簇),冲击波可直接击碎团聚结构,将其解离为单分散或小尺寸团聚颗粒;而微射流则能推动解离后的颗粒在浆料中快速扩散,避免因分子间作用力再次团聚,同时促进颗粒与粘结剂(如 PVDF、SBR)的界面接触,减少界面空隙。

1.2 辅助效应:机械振动与局部热效应的协同作用

除空化效应外,超声波在浆料中还会产生两类辅助效应,进一步优化分散效果:

- 机械振动效应:超声波的高频振动会带动浆料整体处于 “微湍流” 状态,这种宏观流动可辅助分散已解离的颗粒,避免局部颗粒浓度过高;同时,振动能削弱颗粒表面的吸附层(如溶剂化膜),使分散剂更易吸附在颗粒表面,增强分散稳定性。

- 局部热效应:超声波传播过程中,部分能量会转化为热能(介质摩擦、空化泡破裂的能量损耗),使浆料局部温度升高(通常不超过 40℃,需通过控温装置控制)。适度的温度升高可降低溶剂粘度(如 NMP 溶剂粘度随温度升高而下降),减少颗粒运动阻力,提升分散效率;但温度过高会导致溶剂挥发、粘结剂降解(如 PVDF 在 80℃以上易分解),因此需平衡热效应与工艺需求。

1.3 浆料体系对超声分散效果的影响因素

锂电池浆料的组成与特性,会直接影响超声波的传播效率与空化效应强度,需在实际应用中针对性调整:

- 颗粒特性:活性物质的粒径越小(如纳米级磷酸铁锂)、比表面积越大,表面能越高,越易团聚,所需超声功率与时间也更高;导电剂的形态(如碳纳米管的管状结构、石墨烯的片状结构)会影响空化泡的作用方向 —— 针对碳纳米管的 “缠绕式团聚”,需更高功率的超声以切断缠绕链。

- 溶剂与粘结剂:溶剂的粘度(如水系浆料的粘度低于油系 NMP 浆料)越高,超声波传播的能量损耗越大,需提升超声功率以保证空化效应;粘结剂的种类(如 PVDF 为油溶性、SBR 为水溶性)会影响浆料的界面张力,进而改变空化泡的生成阈值 —— 界面张力越低,空化泡越易生成,分散效率越高。

- 分散剂添加:分散剂(如聚羧酸钠、PAA)可通过吸附在颗粒表面降低表面能,减少超声分散所需的能量;同时,分散剂形成的 “电荷屏障” 或 “空间位阻”,能延长分散体系的稳定时间,避免超声停止后颗粒二次团聚。

二、超声分散在锂电池中的应用实践

从实验室研发到工业规模化生产,超声分散凭借其 “高效破团聚” 的优势,在锂电池浆料制备中呈现出多样化的应用场景,且需结合不同需求优化工艺与设备。

2.1 实验室小批量制备中的核心应用

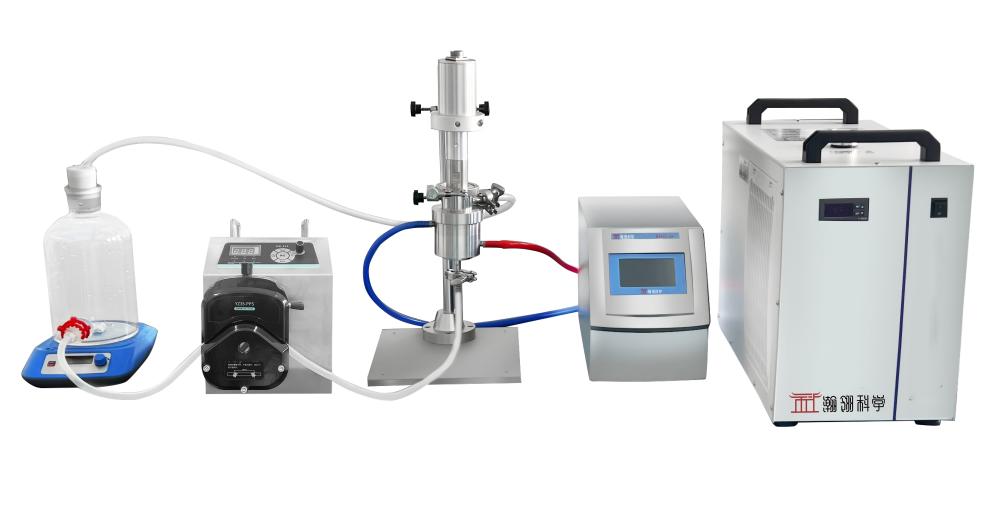

在锂电池新材料研发(如新型正极材料、高导电导电剂)或工艺优化阶段,实验室常采用 “探头式超声” 设备(如超声细胞破碎仪)处理小批量浆料(10-100mL),主要应用方向包括:

(1)难分散体系的预处理

针对实验室研发的 “高难度” 浆料体系,如含石墨烯、碳纳米管的高导电浆料(碳纳米管易形成缠绕团聚)、纳米级活性物质浆料(如 Li-rich 锰基材料),传统机械搅拌难以破除硬团聚,需通过超声分散实现有效解离。例如,在石墨烯 / 三元材料复合浆料制备中,采用 300-500W 功率、15-20min 超声处理,可使石墨烯片层均匀分散在浆料中,避免形成 “石墨烯团聚块”,进而提升电极的导电率(相比机械搅拌提升 20%-30%)。

(2)工艺参数的优化验证

实验室通过超声分散可快速筛选最佳工艺参数,为工业生产提供参考。例如,在磷酸铁锂水系浆料制备中,通过调整超声功率(100-400W)与时间(5-30min),绘制 “超声参数 – 浆料粘度 – 电池容量” 关系曲线,可确定最佳超声条件:当功率为 250W、时间为 15min 时,浆料粘度稳定在 5000-6000mPa・s,涂布后电极的容量一致性偏差小于 5%,远优于未超声处理的浆料(偏差大于 15%)。

(3)特殊电极的制备

实验室在制备微型锂电池、柔性锂电池等特殊电极时,需浆料具备极高的分散均匀性(如柔性电极的涂层厚度仅 10-20μm,团聚颗粒易导致涂层破损)。超声分散可实现 “纳米级颗粒分散”,例如在柔性磷酸铁锂电极制备中,超声处理后的浆料涂布厚度偏差小于 2μm,电极弯曲 1000 次后容量保持率仍达 95% 以上。

2.2 工业规模化生产中的应用优化

工业生产中,锂电池浆料需求量大(单次制备量可达 1000-5000L),且需兼顾分散效率、成本与安全性,因此超声分散多与其他工艺结合,形成 “复合分散体系”:

(1)“超声 + 机械搅拌” 复合工艺

工业生产中,单纯超声分散效率低、能耗高,因此常采用 “机械搅拌预分散 + 超声辅助分散” 的组合方式:先通过高速机械搅拌(转速 1000-3000rpm)将活性物质、导电剂与溶剂混合,破除大部分软团聚;再通过 “槽式超声” 设备(如连续式超声槽)对浆料进行连续处理,破除残留的硬团聚。例如,某三元锂电池生产企业采用该工艺后,浆料的分散均匀性(以颗粒粒径分布变异系数 CV 值衡量)从机械搅拌的 15%-20% 降至 8%-12%,电极的循环寿命(1000 次循环后容量保持率)从 80% 提升至 88%。

(2)设备选型与工艺适配

工业超声设备需根据浆料体系选型:针对水系浆料(如磷酸铁锂 + SBR/CMC 体系),采用 “耐腐蚀槽式超声”(材质为 316L 不锈钢),避免设备被水系溶剂腐蚀;针对油系浆料(如三元材料 + PVDF 体系,溶剂为 NMP),采用 “防爆型超声设备”,防止 NMP 蒸气与超声火花接触引发安全风险。同时,工业生产中需控制超声温度(通过夹套控温将浆料温度稳定在 25-35℃),避免 NMP 挥发导致浆料浓度波动,影响涂布质量。

(3)高产能场景的效率提升

为满足工业量产的高产能需求(如每日制备 10 万 L 浆料),部分企业采用 “多通道超声分散系统”,将浆料分为多个通道同时进行超声处理,每通道处理量可达 500L/h,且通过 PLC 控制系统实现超声功率、时间的精准调控,确保不同批次浆料的分散一致性。例如,某磷酸铁锂电池龙头企业引入该系统后,浆料制备效率提升 40%,且批次间容量偏差从 10% 降至 3% 以内。

2.3 对锂电池性能的关键提升作用

超声分散通过优化浆料分散均匀性,从 “微观电极结构” 到 “宏观电池性能” 形成全方位提升,具体体现在三个维度:

(1)优化电极微观结构

超声分散后的浆料中,活性物质与导电剂颗粒分布均匀,可形成 “连续且致密的导电网络”:一方面,减少电极内部的 “空隙死角”(未被导电剂覆盖的活性物质区域),提升锂离子传输效率;另一方面,颗粒与粘结剂的界面接触更充分,避免电极在充放电过程中因颗粒脱落导致的结构破损。例如,通过超声分散的三元电极,其截面 SEM 图像显示:导电剂(炭黑)均匀包裹在活性物质表面,无明显团聚块,电极孔隙率稳定在 35%-40%(最优范围),远优于未超声处理的电极(孔隙率波动 25%-50%)。

(2)提升电池电化学性能

- 容量与倍率性能:均匀的导电网络使活性物质利用率提升,例如超声分散后的磷酸铁锂电池,首次放电容量从 145mAh/g 提升至 152mAh/g(接近理论容量 170mAh/g);同时,锂离子传输阻力降低,倍率性能改善 —— 在 10C 高倍率放电下,容量保持率从 45% 提升至 60% 以上。

- 循环寿命:电极结构的稳定性减少了充放电过程中的 “体积膨胀应力”(如三元材料的体积膨胀率约 3%-5%),超声分散后的电池在 1000 次循环后,容量保持率较未超声处理的电池提升 8%-15%;此外,分散均匀性降低了局部电流密度,避免 “锂枝晶” 的异常生长,提升电池安全性。

- 一致性与可靠性:工业生产中,超声分散使不同批次浆料的粒径分布、粘度偏差缩小,进而降低电池的容量差异 —— 某动力电池企业数据显示,采用超声分散后,电池的容量一致性合格率从 85% 提升至 98%,显著降低了次品率。

三、当前挑战与未来展望

尽管超声分散在锂电池浆料中应用广泛,但仍面临一些技术瓶颈:一是工业场景下 “能耗与效率的平衡”—— 高功率超声的能耗较高(每立方米浆料处理能耗约 5-10kW・h),需开发低能耗的超声设备;二是 “过度超声的风险”—— 长期高功率超声可能导致活性物质晶格畸变(如三元材料的 Li/Ni 混排),需通过在线监测(如激光粒度仪实时监测颗粒粒径)避免过度处理。

未来,超声分散技术将向 “精准化、智能化” 方向发展:一方面,结合 AI 算法优化超声参数(如根据浆料实时粘度自动调整功率与时间),实现 “自适应分散”;另一方面,开发 “多频超声设备”—— 通过不同频率的超声波协同作用(低频破除硬团聚、高频抑制二次团聚),进一步提升分散效率与稳定性。此外,超声分散与分散剂的 “协同机制” 也将成为研究重点,通过设计适配超声过程的新型分散剂(如响应型分散剂,在超声作用下快速吸附),实现 “物理 – 化学双重分散”,为高能量密度锂电池的研发提供支撑。

结语

超声分散凭借其以空化效应为核心的独特作用机制,成为锂电池浆料制备中 “破除团聚、优化分散” 的关键技术。从实验室的新材料研发到工业的规模化生产,超声分散不仅能改善电极微观结构,更能显著提升锂电池的容量、循环寿命与一致性。随着技术的不断优化,超声分散将在高能量密度、高安全性锂电池的发展中发挥更重要的作用,推动新能源产业的持续进步。

联系电话:18918712959