锂电池正极浆料炭黑分散

炭黑是一种最常用的传统导电剂,虽然其分散难度通常低于碳纳米管(CNT)或石墨烯,但若分散不均,同样会严重影响电池性能。超声波分散是实验室实现其完美分散的最有效手段之一。

炭黑分散的特殊性

* 结构:炭黑是由纳米级原生粒子团聚形成的链状或葡萄状聚集体。

* 目标:分散的目标不是打碎原生粒子,而是将这些聚集体打开,形成良好的三维导电网络,同时避免过度分散导致结构被破坏(虽然炭黑相比CNT更耐剪切)。

* 难点:炭黑比重轻、易扬尘,且表面含有大量官能团,容易在溶剂中形成宏观团聚体。

实验室超声波分散标准操作流程

强烈建议采用 “先分散导电剂,再混合其他材料” 的分步法,这是获得高质量浆料的关键。

第一步:炭黑的预分散(最关键步骤)

1. 配料:称取计量的溶剂(NMP) 和 炭黑。

- 技巧:先将大部分NMP倒入烧杯中,在磁力搅拌器低速搅拌下,将炭黑缓慢、分批地加入液面漩涡中,让其自然润湿下沉。这样可以最大限度减少干粉飞扬和抱团。

2. 初步混合:持续磁力搅拌10-20分钟,形成初步的、外观均匀的炭黑-NMP悬浊液。此时仍有大量肉眼不可见的微米级团聚体。

3. 超声波处理(核心):

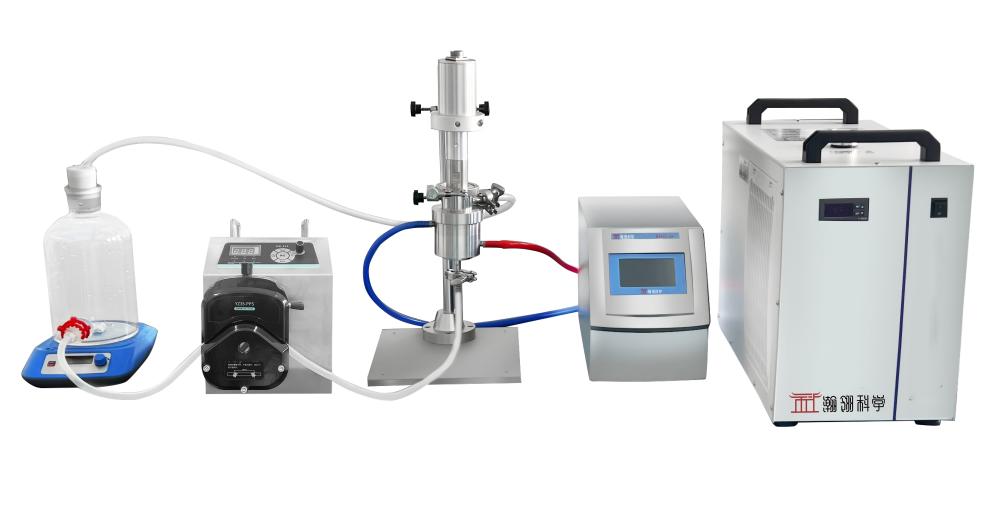

- 设备:将烧杯转入探头式超声波细胞粉碎机。

- 冷却:必须将烧杯置于冰水浴中!NMP沸点虽高,但温度升高会严重影响后续PVDF的溶解性和浆料稳定性。

- 参数设置:

* 模式:使用间歇模式(如工作3秒,间隔2秒),有效控制温升并提供缓冲。

* 功率:对于50-100mL的处理量,功率可设置为总功率的40%-60%(例如,500W的仪器,设置为200-300W)。功率密度是一个关键指标,目标通常在50-150 W/cm²(基于探头末端面积)。

* 时间:总时间通常为 5-15分钟。具体需通过实验优化,观察到浆料变得黝黑发亮、流动性明显增加即可。

* 过程:将探头浸入液面以下1-2cm,并轻微移动烧杯或探头,确保能量分布均匀,避免出现“处理死角”。

第二步:加入粘结剂

1. 在另一个容器中,提前将PVDF粘结剂溶于剩余的NMP中,并在50-60℃水浴下搅拌至完全溶解透明。

2. 将溶解好的PVDF溶液,缓慢加入到已完成超声分散的炭黑悬浊液中。

3. 使用行星式搅拌机(Thinky)或机械搅拌器,以中低速(500-1000 rpm)混合15-30分钟,使炭黑与粘结剂溶液均匀混合。

第三步:加入活性物质

1. 将正极活性物质(如NMC、LFP、LCO等) 分批加入到上述混合液中。

2. 混合工艺:

* 首选:使用行星式搅拌机(Thinky),先低速(~500 rpm)干拌1-2分钟混匀,再转为高速(1500-2000 rpm)搅拌10-20分钟,利用强大的剪切力完成最终分散和匀化。

* 次选:使用机械搅拌器,高速(1000-1500 rpm)搅拌30-60分钟。

3. 脱泡:最后在真空条件下(Thinky自带脱泡功能,或转入真空搅拌罐)进行低速搅拌,去除浆料中的气泡。

关键参数与注意事项

1. 温度!温度!温度!:这是正极浆料分散的生命线。整个超声过程必须将温度控制在35℃以下,最好低于30℃。过高的温度会使PVDF发生交联、凝胶化,导致浆料粘度急剧上升、流动性丧失而报废。

2. 超声功率与时间平衡:

* 不足:炭黑聚集体未打开,浆料有颗粒感,导电性差。

* 过度:虽不易像CNT那样被剪断,但会产生多余热量,且可能破坏炭黑的结构,反而降低其导电性。过度超声也会对设备探头造成损耗。

3. 能量输入:可将超声总能量(功率 × 时间)作为一个参考指标来优化工艺,但首要依据仍是最终浆料的性能和电极的电化学测试结果。

4. 切勿超声最终浆料:绝对禁止对含有PVDF和活性物质的最终浆料进行高强度超声!强大的剪切力会破坏PVDF分子链,并可能导致活性物质颗粒破碎,得不偿失。

效果评估

* 表观:分散良好的炭黑浆料应如墨汁般乌黑发亮,细腻均匀,无任何颗粒感,流动性好。

* 刮板细度计:取少量浆料用刮板细度计测试,分散良好的浆料通常细度在20μm以下。

* 粘度:使用粘度计测量,其粘度应稳定且在合适范围内。

* 电极性能:最终极片的电阻(DCIR或EIS测试)和电池的倍率性能是最终的评判标准。

总结:对于锂电池正极浆料,超声波分散是攻克炭黑分散难题的利器,但其应用仅限于导电剂的预分散步骤。通过严格的温度控制和优化的超声参数,可以显著提升炭黑的分散度,从而制备出高性能的电池电极。

联系电话:18918712959