红法夫酵母破碎

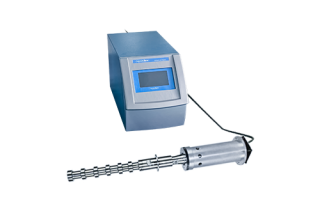

红法夫酵母破碎 红法夫酵母作为最早应用于虾青素生产的菌种,凭借其全右旋构型虾青素的独特优势,成为雨生红球藻之外最具产业化价值的虾青素生产微生物。其合成的虾青素具有显著的抗氧化活性,在食品、保健品、化妆品等领域应用广泛。但红法夫酵母坚韧的细胞壁严重阻碍了胞内虾青素的释放与提取,因此高效的破壁技术是提升虾青素提取率的关键。超声波破壁机基于空化效应的破碎原理,因高效、可控、温和等特点,成为红法夫酵母破壁的优选技术,以下详细阐述其技术要点与应用规范。 超声波破壁机破碎红法夫酵母的核心原理是空化效应。设备通过高频超声波探头(通常20-25kHz)在液体介质中产生周期性压力变化,形成大量微小气泡。气泡快速膨胀与崩溃过程中,会产生瞬时高压冲击波和强烈剪切力,直接作用于红法夫酵母细胞壁,使其破裂瓦解,释放胞内虾青素等活性成分。相较于酶解法、高压均质法等传统技术,超声波破壁具有处理速度快、无需添加化学试剂、对虾青素活性破坏小等优势,尤其适合小批量到中试规模的生产需求。 工艺参数优化是实现高效破壁的核心。针对红法夫酵母细胞壁坚韧的特性,需从仪器参数与样品条件两方面精准调控。振幅作为空化强度的关键控制器,初始应从30%开始,逐步提升至50-70%,过高振幅易导致样品过热、泡沫过多,反而破坏虾青素活性。脉冲模式采用“2秒开/4秒关”的循环周期,确保“关时间”不短于“开时间”,既能保证破碎效率,又能有效散热,避免热效应对目标产物的影响。总处理时间需通过小试确定,通常控制在1-5分钟,以破碎率达标且虾青素活性稳定为标准,避免过度破碎产生自由基造成氧化损伤。 样品与环境条件的优化对破壁效果至关重要。样品浓度需调节至10-30%湿重体积比,浓度过高会导致样品粘稠、声波穿透受阻,降低破碎效率;浓度过低则造成能量浪费。样品制备时,需用缓冲液重悬离心收集的菌体,缓冲液盐浓度控制在50-200mM NaCl,维持渗透压稳定,同时可添加少量自由基清除剂,减轻氧化损伤。温度控制是保障虾青素活性的重中之重,全程需在冰水浴中进行,确保样品温度不超过4℃,避免高温导致虾青素变性失活。探头浸入深度需精准控制在液面下1-2厘米,避免触碰容器壁或底部,防止能量损耗与设备损伤。 操作实施过程需遵循规范流程以保障效果与安全。首先进行样品预处理,将培养成熟的红法夫酵母发酵液离心收集,用缓冲液洗涤2-3次后重悬,调节至适宜浓度并置于冰浴中。随后设定仪器参数,选择匹配样品体积的探头,调试振幅、脉冲模式与总处理时间。操作时需佩戴耳罩防护高频噪音,探头插入样品后启动设备,过程中实时观察样品状态,避免泡沫过多影响破碎效果。破碎完成后,通过显微镜观察细胞破碎率,当完整细胞占比低于5%时即达到理想效果;同时可检测可溶性蛋白浓度,判断胞内成分释放程度。 超声波破壁技术在红法夫酵母虾青素提取中的应用,需注重破壁效率与产物活性的平衡。实践表明,优化后的超声波破壁工艺可使红法夫酵母破碎率达到95%以上,虾青素提取率显著提升。与酶解法相比,该技术无需漫长的酶解反应时间,处理效率提升30%以上;相较于高压均质法,其对虾青素活性的保留率更高,尤其适合热敏性活性成分的提取。在规模化应用中,可通过多探头阵列设计与连续流破碎系统,实现从实验室到工业生产的平稳过渡,为红法夫酵母虾青素的产业化生产提供技术支撑。 综上,超声波破壁机破碎红法夫酵母的核心在于通过精准调控振幅、脉冲模式等参数,结合严格的温度与样品浓度控制,最大化空化效应的机械力,同时最小化热效应与氧化损伤。该技术不仅提升了虾青素提取效率,更保障了产物活性,为红法夫酵母的高效利用提供了可靠的技术路径,推动其在虾青素产业化生产中的进一步应用。 联系电话:18918712959 [...]