超声分散技术在氮化纳米片中的应用

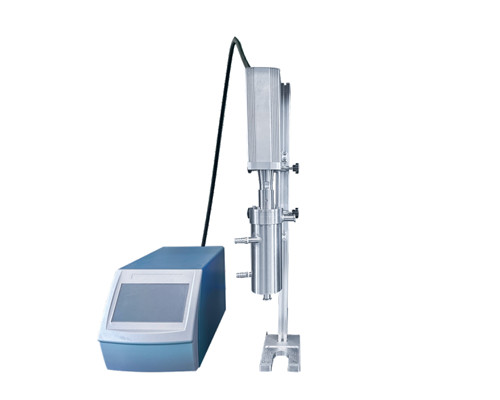

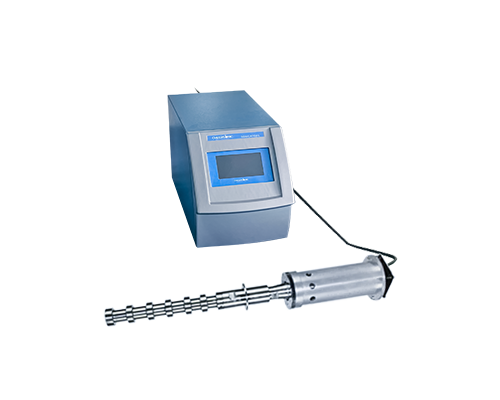

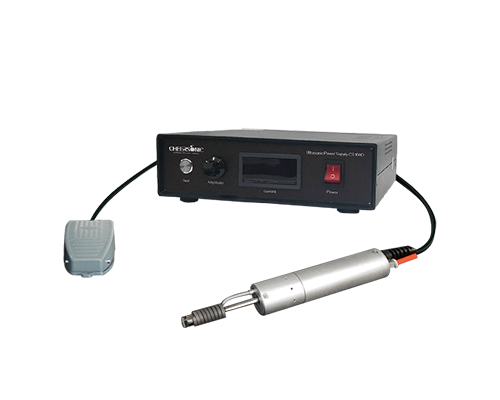

超声分散技术在氮化纳米片中的应用 超声分散技术在氮化纳米片中的应用 -超声氮化纳米片分散-上海瀚翎 作为兼具高热导性与电绝缘性的新型二维材料,氮化硼纳米片在热管理、介电复合材料等领域展现出巨大应用潜力,而高效分散技术是释放其性能优势的关键。其中,超声分散法因操作简便、易控性强,成为制备氮化硼纳米片分散液的主流技术路径之一。 超声分散制备氮化硼纳米片的核心原理在于能量传递与界面作用。实验中常用的超声波破碎仪通过高频振动产生机械效应,其形成的超声空化现象会释放巨大能量,有效破坏六方氮化硼块体的层间作用力,实现从宏观粉体到纳米片的剥离。这种自上而下的剥离方式能最大限度保留氮化硼的本征性能,避免化学剥离带来的结构缺陷问题。 在实际制备过程中,工艺参数的调控直接影响产物质量。以水为分散介质时,通过优化超声功率与时间,可将氮化硼纳米片的片径尺寸控制在 80-200 nm 范围,片层厚度稳定在 10-20 [...]