实验室固态电池极耳金属超声波点焊

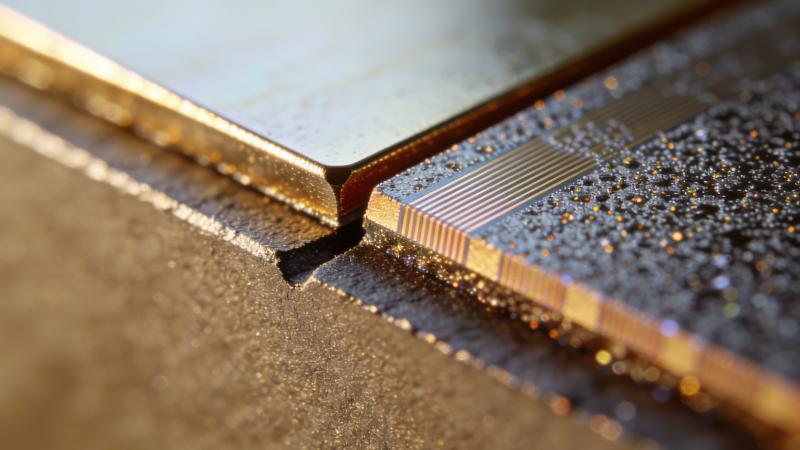

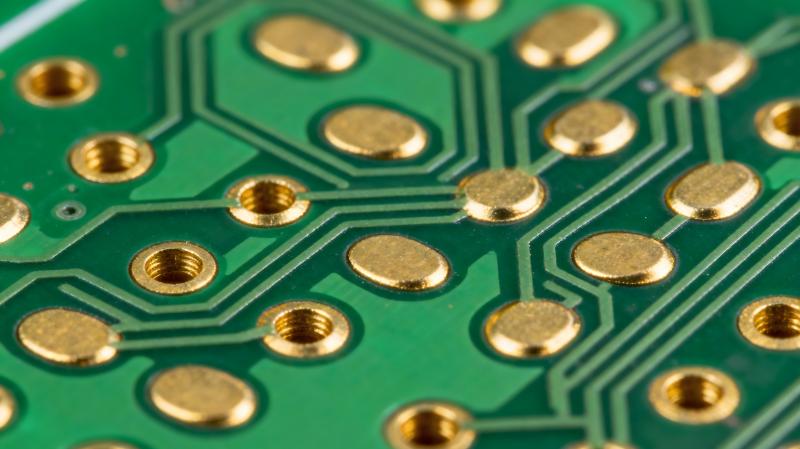

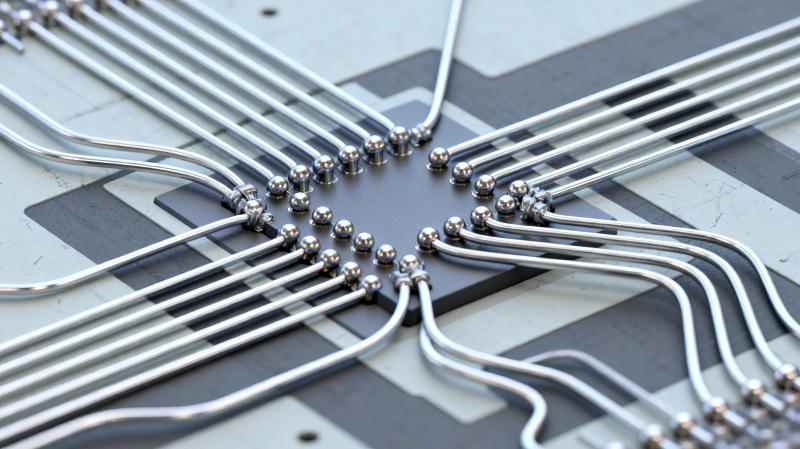

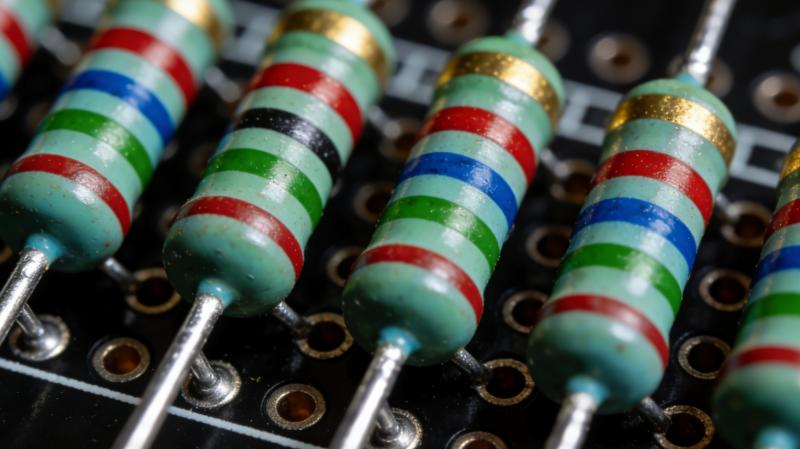

实验室固态电池极耳金属超声波点焊 实验室固态电池极耳金属超声波点焊 - 超声波电烙铁 - 上海瀚翎 在固态电池实验室研发与小批量制备过程中,极耳与集流体的连接质量直接决定电池的导电性、安全性及循环稳定性。超声波点焊技术凭借其低温、无耗材、高精度的特性,成为固态电池极耳金属连接的优选方案,有效解决了传统焊接方式对热敏感固态电解质的损伤问题,为固态电池技术的迭代优化提供了可靠的工艺支撑。 超声波点焊的核心原理是通过高频机械振动与加压协同作用,实现金属界面的固态连接。在实验室应用场景中,设备通过换能器将电能转化为20-40kHz的高频振动,经变幅杆放大后传递至焊接头,带动极耳与集流体金属表面高速摩擦。摩擦产生的局部热量使界面金属达到塑性状态,同时压力作用促使氧化层破裂,裸露的新鲜金属原子在界面扩散形成冶金结合,最终完成点焊连接。整个过程焊接温度控制在50℃-150℃,属于低温加工范畴,可避免固态电解质因高温分解失效,这也是其适配固态电池制备的核心优势。 相较于传统的激光焊接、电阻焊接,实验室固态电池极耳超声波点焊具有多重不可替代的优势。其一,材料兼容性广,可实现铝、铜、镍等不同极耳材料与集流体的异种金属连接,尤其适用于固态电池常用的铝-铜、铝-镍等不同的金属组合,且无需添加焊剂或保护气体,避免了杂质引入对电池性能的干扰。其二,焊接精度高,焊点尺寸可精准控制在数毫米范围,能适配实验室小型电芯的极耳连接需求,焊接良品率可达99.8%以上,有效降低电池内阻波动。其三,环保节能,整个过程无烟尘、火花产生,能耗仅为电阻焊的1/3,符合实验室绿色研发的要求。 实验室场景下,超声波点焊的质量控制需聚焦三个关键维度。参数调节方面,需根据极耳材料、厚度及层数动态优化核心参数:频率通常选用20kHz适配软质金属、40kHz适配硬质金属;压力控制在0.1-0.6MPa区间,平衡熔接深度与金属箔材损伤风险;焊接时间需精准把控在0.1-0.3秒,过长易导致极耳烧损,过短则无法形成有效连接。工件预处理环节,需通过超声清洗等方式去除极耳表面氧化层与油污,清洁度达99.9%以上,否则会严重影响焊点强度与导电性。设备维护方面,需定期校准超声系统谐振频率,保证换能器阻抗一致性,同时清洁焊接头纹路,避免金属碎屑堆积影响振动传递。 [...]